Rotorschredder RS und Rotorprallmühle RPMV in modernisierten Aufbereitungslinien bei der Immark AG

Wie so oft, startete hier etwas Großes im Kleinen. 1936 gründet Gustav Thommen in Basel einen Schrotthandelsbetrieb (siehe Foto). Das war die Geburtsstunde der heutigen Thommen Group mit ihren 25 Standorten in fünf Ländern.

Zurück zum Beginn: unter Gustav Thommen wuchs das Unternehmen stetig und so wurde der alte Standort in Basel zu klein. 1950 fand er einen geeigneten Platz in Kaiseraugst, der den Vorteil eines direkten Bahnanschlusses bot.

1970 übernahm René Thommen das Familienunternehmen. 1971 wurde die erste Schredderanlage am Standort Kaiseraugst in Betrieb genommen. Damit wurden Metalle nicht nur gesammelt und weiterverkauft, sondern konnten nun auch aufbereitet und sortiert werden.

Wie auch sein Vater, führte René Thommen und sein Sohn Stephan das Recyclingunternehmen erfolgreich weiter und baute es mit zusätzlichen Standorten, neuen Technologien und Dienstleistungen aus. 2011 übernahm Dr. Tobias Thommen die Firmenleitung und expandierte mit der Übernahme von Unternehmen und Beteiligungen im In- und Ausland erfolgreich in neue Märkte und Geschäftsfelder. Heute ist die Thommen Group eines der größten Recyclingunternehmen der Schweiz für den Handel, das Recycling und die Aufbereitung von Metall-, Eisen- und Elektronikschrotten mit insgesamt 33 Standorten in der Schweiz, Belgien, Deutschland, Italien und China. Rund 900 Mitarbeiter sind für die Thommen Group tätig, neuer CEO ist seit 2023 Pouyan Dardashti.

Seit 2009 gehört die Immark AG zur Thommen Group. Die 1986 gegründete Immark ist Pionier und Schweizer Marktführerin im Bereich der Entsorgung und Wiederverwertung von Elektro- und Elektronikaltgeräten. Die Immark AG mit Standorten in Regensdorf, Aarwangen und Liestal ist lizensierter Partner der Rücknahmesysteme SENS und SWICO. Dabei erreicht Immark eine Verwertungsquote von bis zu 95 %. Gerade der Rückgewinnung und Aufbereitung von Metallen kommt eine hohe Bedeutung zur Ressourcenschonung und CO2-Einsparung zu. So verbraucht die Herstellung von Aluminium aus Aluminiumschrott 95 % weniger Energie als die Herstellung von Aluminium aus Bauxit. Um das Recycling ökonomisch sinnvoll zu gestalten, sind hohe Produktqualitäten und Reinheiten sowie effektive Verfahren notwendig. Deshalb modernisiert und investiert die Thommen Group auch stetig in neue technische Lösungen. Das war auch der Grund für den Neubau von der Aufbereitungslinie am Standort Regensdorf.

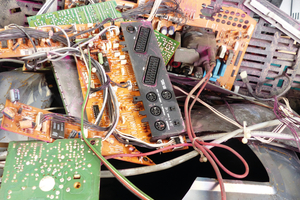

Auf der neuen Linie ist die Zerkleinerung von Elektronik- und Elektroaltgeräten der wesentliche Arbeitsschritt. Bereits Anfang 2023 ging der Rotorschredder RS 2018 der BHS Sonthofen in Betrieb, die offizielle Übergabe der Maschine erfolgte am 15.12.2023. Schon früher wählte die Immark AG die Firma BHS Sonthofen für die Modernissierung der Zerkleinerungseinheit der Feinaufbereitung. Geliefert wurde 2016 eine RPMV. Sie ist ein Hochleistungs-Zerkleinerer mit vertikaler Welle. Sie wird vor allem zum Auflösen von Metallverbänden, Zerkleinern von spröden Bestandteilen und Verkugeln von Metallen im Größenbereich 5 bis 30 mm eingesetzt. Der einzigartige Schlägerrotor in Verbindung mit der verzahnten Ringpanzerung bewirkt eine intensive Beanspruchung des Aufgabeguts. Materialverbunde werden selektiv zerkleinert und getrennt, Materialverfilzungen werden vereinzelt und sprödharte Stoffe werden sehr stark zerkleinert. Zugleich werden Metalle verkugelt und abgereinigt.

Diese neue Rotorprallmühle ersetzt eine bereits 2001 von BHS an die AG gelieferte Rotorprallmühle RPMV 1513.

Interview: „Heute gehen wir weit über das reine Sammeln hinaus“

Die Redaktion der Zeitschrift recovery hatte die Möglichkeit, die modernen Anlagen Anfang 2025 zu besuchen und sprach mit Matthias Ebneter, COO Immark AG und Nicolas Huber, Produktionsleiter Immark AG, Standort Regensdorf.

recovery: Herr Ebneter, vielleicht beginnen wir mit einem kurzen Überblick: Wofür steht die IMMARK AG beziehungsweise die Thommen Group?

Matthias Ebneter: Mit dem Namen Thommen kennt man uns vor allem als Eisen- und Nichteisenspezialist in der Schweiz, als Metallum auf dem internationalen Markt und Immark steht für die Sparte Elektronikschrott.

recovery: Wie groß ist das Unternehmen heute? Und ist es weiterhin in Familienhand?

Ebneter: Ja, die Thommen Group ist nach wie vor ein Familienunternehmen, welches mittlerweile von der dritten Gneration geführt wird. Insgesamt beschäftigen wir gut 900 Mitarbeitende in der Schweiz und weiteren europäischen Ländern.

recovery: Sie haben das Thema Aufbereitung erwähnt – wie weit reicht dieser Prozess bei Ihnen?

Ebneter: Der Fokus der Immark AG liegt auf der mechanischen Zerkleinerung und Aufbereitung von Elektro- und Elektronikaltgeräten. Dabei erreichen wir eine Aufbereitungsqualität, welche direkt in Schmelzwerken oder in der Kunststoffaufbereitung verwendet werden kann.

recovery: Wie sehen die Materialflüsse in der Schweiz aus — gibt es Rücknahmesysteme oder Sammelstellen?

Ebneter: In der Schweiz funktioniert das über etablierte Rücknahmesysteme von SENS und SWICO. Wir haben mit über 600 Sammelstellen ein dichtes Netz zur kostenlosen Rückgabe von Elektronikschrott. Mit diesem System erreichen wir eine der höchsten Rücklaufquoten in Europa.

recovery: Ist die Auslastung Ihrer Anlagen konstant, oder gibt es saisonale Schwankungen?

Ebneter: Der Markt ist grundsätzlich stabil. Wir haben eine konstante Materialmenge, die allerdings saisonal schwankt. Besonders zwischen Black Friday und Weihnachten sehen wir Spitzen bei den Rücklieferungen. In dieser Zeit fahren wir im Drei-Schicht-Betrieb, um die Mengen bewältigen zu können. Über das Jahr gesehen arbeiten wir in der Regel in zwei Schichten an fünf Tagen pro Woche.

recovery: Wo befinden sich Ihre wichtigsten Anlagen?

Nicolas Huber: Anlagen zur Vorsortierung von Elektroaltgeräten stehen in Liestal, nahe Basel und in Regensdorf. Dort bereiten wir das Material so vor, dass es anschließend in Regensdorf auf unserer neuen Aufbereitungsanlage weiterverarbeitet werden kann. In einem weiteren Werk liegt der Schwerpunkt auf Kühlgeräten. Praktisch 100 % des Materials stammt aus der Schweiz, wovon wir rund 70 % verarbeiten – der Materialstrom ist auch hier weitgehend konstant.

recovery: Sie haben bei Ihrer neuen Anlage in Regensdorf mit BHS Sonthofen zusammengearbeitet. Wie kam es zu dieser Partnerschaft?

Huber: Die Zusammenarbeit mit BHS besteht bereits seit 2001. Damals haben wir die erste Mühle von BHS mit der Zerkleinerungslinie für die Feinaufbereitung installiert – sie läuft bis heute und wurde 2016 modernisiert. Als 2022 die Kapazität unserer alten Aufbereitungslinie an ihre Grenzen kam, haben wir eine neue Zerkleinerungslinie entwickelt und uns für den Schredder von BHS entscheiden. Der Schredder wurde in Sonthofen mit unserem Material im dortigen Technikum getestet und anschließend 2023 in Regensdorf installiert.

recovery: Was war das Ziel dieser Investition?

Huber: Wir wollten unsere Kapazität erhöhen und die Effizienz sowie die Recycling- und Verwertungsquote verbessern. Die neue Anlage ist komplett neu konzipiert worden – nur die Feinaufbereitung stammt noch aus einer früheren Überholung von 2016. Der Fokus liegt auf der Zerkleinerung von Elektrogeräten, ausgenommen Kühlgeräte mit Kältemitteln und Batterien.

recovery: Wie läuft die Materialaufbereitung konkret ab?

Huber: Das angelieferte Material wird zunächst manuell vorgesichtet und sortiert. Batterien und andere Störstoffe werden entnommen, bevor das Material weiter zur Zerkleinerung geht. Die Herausforderung ist, dass die Geräte unsortiert und in einem „wilden Mix“ angeliefert werden – meist in Palettenrahmen. Daher ist eine rein automatische Sortierung technisch noch nicht möglich. Das erfordert viel Know-how von unserem Fachpersonal.

recovery: Wann wurde die neue Anlage in Betrieb genommen?

Huber: 2023. Wir haben sie modular aufgebaut, um den laufenden Betrieb der alten Anlage nicht zu unterbrechen. Das war sehr anspruchsvoll – wir mussten die alte Linie schrittweise ersetzen. Insgesamt besteht die Anlage aus mehreren Modulen, die einzeln betrieben oder gewartet werden können.

recovery: Warum dieser modulare Aufbau?

Huber: Der modulare Aufbau erhöht unsere Flexibilität enorm. Wir können einzelne Module bei Wartung oder Störungen abschalten, ohne den gesamten Betrieb zu stoppen. Außerdem lässt sich das System an neue Materialarten oder technologische Entwicklungen anpassen. Außerdem können wir Material an einzelnen Komponenten der Aufbereitungsanlage einspeisen, ohne sie durch die gesamte Linie laufen lassen zu müssen.

recovery: Wie lief die Testphase mit BHS ab?

Huber: Wir haben vorsortiertes Material zu BHS nach Sonthofen gebracht. Dort wurden verschiedene Parameter des Rotorshredders getestet, um die optimale Kombination der Anlagenkomponenten zu bestimmen. So konnten wir sicherstellen, dass das Zerkleinerungsmaterial anschließend ideal weiterverarbeitet werden kann.

recovery: Welche Ergebnisse haben Sie mit der neuen Anlage seit Inbetriebnahme erhalten?

Huber: Insgesamt sehr gute. Natürlich mussten wir zu Beginn noch Feinjustierungen vornehmen – etwa bei der Drehzahl, den Konfigurationen der Roste oder den Werkzeugen. Aber inzwischen läuft die Anlage stabil, mit höherem Durchsatz und besseren Sortierergebnissen als bei Inbetriebnahme.

recovery: Welche Vorteile bringt die neue Anlage im Vergleich zur alten?

Huber: Neben höherem Durchsatz und Effizienz erzielen wir deutlich reinere Materialfraktionen, was den Wert der recycelten Stoffe steigert. Außerdem können wir den Betrieb energieeffizienter und sicherer gestalten. Das alles trägt zu einer besseren Wirtschaftlichkeit und Nachhaltigkeit bei.

recovery: Wie sehen die Zukunftsperspektiven aus? Gibt es neue Projekte oder Investitionen bei der Immark AG?

Ebneter: Zwei große Investitionen – die Kühlgeräteanlage und die neue Elektrorecyclinganlage – sind abgeschlossen. Jetzt geht es darum, die Anlagen zu konsolidieren und zu optimieren. Geplant ist im Weiteren eine neue Vorsortierungsanlage am Standort in Liestal bei Basel, um die bestehende zu ersetzen. Diese geht Ende 2025 in Betrieb. Außerdem investieren wir stark in die Digitalisierung unserer Prozesse – vom Warenfluss bis zur Produktionssteuerung.

recovery: Und wie sehen Sie die politische und wirtschaftliche Lage des Recyclings in der Schweiz?

Ebneter: Das Recycling hat in der Schweiz einen hohen Stellenwert, sowohl politisch als auch gesellschaftlich. Dennoch müssen wir immer prüfen, was wirtschaftlich machbar ist, damit die Arbeitsplätze in der Schweiz weiterhin gesichert sind. Wichtig ist, dass wir die Rahmenbedingungen frühzeitig klären und uns als kleiner, aber effizienter Markt gut positionieren und mit Europa abgestimmt sind.

recovery: Vielen Dank für das Gespräch!

www.bhs-sonthofen.de

immark.ch

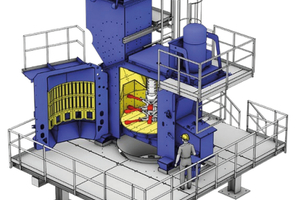

Zwei Baureihen für perfekten Output: RPMV & RPMX

Seit Jahren setzt die Rotorprallmühle Maßstäbe in der Recyclingindustrie zur Aufbereitung und Rückgewinnung von Wertstoffen aus metallhaltigen Feinfraktionen. Je nach Verfahrens- und Materialanforderung stehen die zwei Baureihen RPMV für eine breite Anwendungsvielfalt und die RPMX für eine perfekte Feinaufbereitung zur Verfügung.

Die RPMV hat sich beim Auflösen von metallischen Verbunden, Zerkleinern von spröden Bestandteilen und Verkugeln von Metallen im Kornspektrum von 5 bis 30 mm in der Recyclingindustrie vielfach und weltweit bewährt. Das Aufgabematerial wird dem Arbeitsraum von oben mittig zugeführt. Beim Auftreffen auf den Rotor wird es durch Zentrifugalkraft nach außen beschleunigt, von den hufeisenförmigen Schlaghämmern erfasst und gegen die Ringpanzerung geschleudert. Zwischen den Spitzen der Schlaghämmer und der Ringpanzerung entsteht durch die Rotation ein definierbarer Mahlspalt, in dem eine intensive Prall- und Scherzerkleinerung erfolgt. Das Aufgabematerial wird so lange bearbeitet, bis es die Zielgröße erreicht hat und dann über zwei Auslaufschächte nach unten fällt.

Metallverbunde und metallhaltige Abfallstoffe können zerkleinert, getrennt, vereinzelt, verkugelt oder abgereinigt werden. Wesentliche Voraussetzung für eine effiziente Trennung und Sortierung von Nichteisenmetallen und anderen Materialien.

BHS bietet komplette Systemlösungen an, wie Stahlbau in verschiedenen Ausprägungen, Bunker- und Dosiertechnik, Zuführ- und Abführtechnik, Klassier- und Separationstechnik sowie Entstaubungssysteme.

Spröde Materialien werden fein zer-kleinert, Materialverbunde getrennt und Materialverfilzungen vereinzelt. Gummi und Kunststoffteile bleiben weitgehend erhalten, werden jedoch von anderen Materialien getrennt. Metalle wie Kupfer oder Aluminium werden verkugelt.

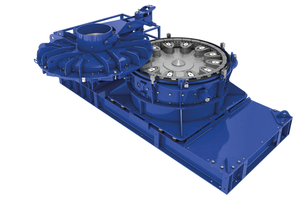

BHS Rotorshredder RS 2018

Der BHS Rotorshredder RS 2018, der bei Immark in Regensdorf im Einsatz ist, besteht aus einem zylindrischen Arbeitsraum mit einer vertikalen Welle. Daran sind paarweise Arbeitswerkzeuge übereinander angeordnet. Durch die Fliehkraft werden die Arbeitswerkzeuge horizontal ausgerichtet und stabilisiert. Das Aufgabematerial wird dem Arbeitsraum von oben zugeführt und beim Eintritt in den Schlagkreis der Werkzeuge durch Schlag-, Prall- und Scherkräfte sehr intensiv beansprucht.

Nach nur kurzer Zeit verlässt das selektiv zerkleinerte Material kontinuierlich und ohne Zwang die Maschine durch den Spaltrost. Massive Einzelteile, die sich nicht zerkleinern lassen, können durch eine separate Schleuse den Arbeitsraum verlassen.

Die flexible Aufhängung der Werkzeuge an der Welle dient gleichzeitig als Überlastsicherung. Optional wird der Rotorshredder mit einem Schwungrad als Energiespeicher ausgestattet.

Die Zylinderwand ist doppelt ausgebildet. Innen besteht sie aus einem massiven Spaltrost, dessen Öffnungen kundenspezifisch variiert werden können.

Die EU-Richtlinie für die Aufbereitung von Elektro- und Elektronikschrott fordert die zuverlässige Abtrennung bestimmter schadstoffbehafteter Bauelemente.

Der BHS Rotorshredder kann schadstoffhaltige Bauelemente, beispielsweise Batterien, Kondensatoren und bestückte Leiterplatten, aus dem Verbund lösen, ohne sie dabei vollkommen zu zerstören. Diese Störstoffe können nach dem Shredder aus dem Materialstrom zuverlässig heraus sortiert werden.

Einfache Werkzeuge

Flexibilität

Kontinuierlicher Betrieb

Störstoffunempfindlichkeit

Wartungsfreundlich

Niedrige laufende Kosten