NexKemia erweitert die EPS-Produktionsmöglichkeiten mit ZSK-Doppelschneckenextrudern zur Integration von Rezyklaten

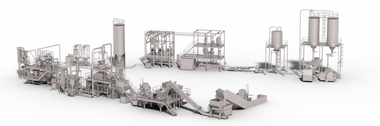

NexKemia Petrochemicals Inc., ein führendes Unternehmen für die Herstellung von expandierbarem Polystyrol (EPS) setzt seit 2020 auf ZSK-Doppelschneckenextruder von Coperion. Mit dem Fokus auf innovative Herstellverfahren und Nachhaltigkeit bietet NexKemia Produkte für die Verpackungsindustrie und Gebäudedämmung. Das Unternehmen produziert neben weißem EPS auch graues, mit Graphit gemischtes EPS, sogenanntes GPS, sowie Produkte mit bis zu 30 % Rezyklatanteil.

Für die Herstellung und Produktentwicklung verwendet NexKemia Coperion ZSK-Doppelschneckenextruder, mit denen eine produkt- und umweltschonende Herstellung von weißem und grauem EPS sowie die Integration von Recyclinganteilen auf einer einzigen Produktionslinie erst möglich wird.

Doppelschneckentechnologie vereinfacht Produktionsprozess

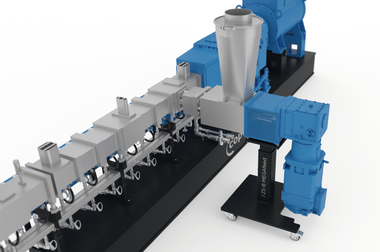

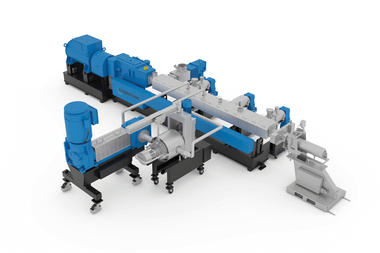

Die herkömmliche Herstellung von weißem expandiertem Polystyrol (EPS) erfolgt diskontinuierlich im Rahmen der Suspensionspolymerisation. Dabei wird das Monomer Styrol in einem Batch-Verfahren polymerisiert. Alternativ dazu existieren kontinuierliche Herstellungsverfahren, in denen die Verarbeitung unter Zugabe von Additiven und Pentan in mehreren aufeinanderfolgenden Prozessschritten erfolgt. Dabei kommen unterschiedliche Kombinationen aus Doppelschneckenextrudern, Einschneckenextrudern oder statischen Kühlmischern zum Einsatz. Coperion hingegen bietet mit dem ZSK-Doppelschneckenextruder eine Technologie zur Herstellung von EPS in einem sehr einfachen einstufigen Prozess.

Insbesondere bei der Suspensionspolymerisation muss das chemische Gleichgewicht während der Reaktion aufrechterhalten werden, da bereits geringfügige Verunreinigungen oder Fremdstoffe das Gleichgewicht stören und den Prozess destabilisieren können. Da im Extruder keine Reaktion stattfindet, sondern die Stoffe gemischt werden, stellt dies keine Herausforderung für diesen Herstellprozess dar. Dem Coperion ZSK-Extruder werden alle Inhaltsstoffe über hochgenaue Coperion K-Tron Dosierer zugeführt und produktschonend mit genau abgestimmter Schereinleitung und geringer Verweilzeit zu einer homogenen Masse verarbeitet. Dies stellt eine geringe thermische Belastung des Materials sicher. Die Herstellung der Mikrogranulate erfolgt in der sich an den Extruder anschließenden Unterwassergranulierung. Dabei entstehen sehr kleine Pellets (< 1 mm) mit einer sehr engen Partikelgrößenverteilung.

Wirtschaftliche und nachhaltige Herstellung von innovativen EPS-Produkten

Neben der Besonderheit, dass die Herstellung von EPS in einem einstufigen Prozess erfolgt, ermöglicht der ZSK-Extruder darüber hinaus die Produktion von Graphit-Polystyrol (GPS) sowie die Herstellung von Produkten mit Recyclinganteil. Bei der Herstellung von GPS wird dem Produkt u.a. freies Graphit hinzugefügt, welches die Wärmestrahlung reflektiert und dadurch eine höhere Wärmeisolierung bietet als weißes EPS. GPS-Produkte von NexKemia weisen einen sehr niedrigen Lambda-Wert auf, was für eine geringere Wärmeleitfähigkeit und damit eine sehr gute Dämmleistung steht.

Gemeinsam mit Coperion ist es NexKemia gelungen, Recycling-Anteile in die EPS-Herstellung zu integrieren – und das auf nur einer einzigen Produktionslinie. Das gereinigte und kompaktierte Mahlgut kann direkt in den ZSK-Extruder dosiert werden. Abhängig von den Qualitätsanforderungen der Mikrogranulate und der Verfügbarkeit des Ausgangsmaterials sind Recyclinganteile von 30 % und höher realisierbar. Das finale EPS-Produkt überzeugt dabei mit den gleichen physikalischen Eigenschaften wie Neuware. Zudem zeichnet sich das Verfahren durch deutlich geringere Luftemissionen sowie eine signifikante Reduktion des Abwasseraufkommens im Vergleich zur herkömmlichen EPS-Herstellung aus.

„Mit den Coperion Doppelschneckenextrudern haben wir die Möglichkeit, verschiedene Spezialprodukte für unterschiedliche Anwendungen herzustellen. Dank der guten Zusammenarbeit und verfahrenstechnischen Unterstützung konnten wir gemeinsam neue und umweltfreundlichere Prozesse für die EPS-Herstellung realisieren. Damit werden wir unseren Werten Kundenfokus, Innovation und Nachhaltigkeit gerecht“, so Michael Hays, Präsident von Integreon, NexKemias Muttergesellschaft.