Einweihung des neuen TechCenters

1956 gründete Hermann Westbrock die Maschinenfabrik Westeria in Westbevern. Damals im Produktportfolio: Knickförderbänder mit verstellbaren Knickwinkeln, die hauptsächlich in der Landwirtschaft eingesetzt wurden. 1986 wurde Werner Knapheide in die Geschäftsführung aufgenommen, und die Westeria Maschinenfabrik firmierte zur Westeria Fördertechnik GmbH um. Der Bau von Förderanlagen für die Recyclingindustrie ist immer mehr ins Zentrum der Aktivitäten des Unternehmens gerückt. Zu dieser Zeit begann Westeria zudem mit der Pionierarbeit an der Entwicklung der ersten modernen Querstromwindsichter, die die Basis für eine völlig neue Generation von Trenntechnologien legten.

Ein weiterer Meilenstein der Firmengeschichte stellt nun die Einweihung des neuen TechCenters dar, die im September 2025 stattfand. Nach 10 Jahren intensiver Nutzung wurde das alte Technikum geschlossen, bis auf die Außenwände abgerissen und an die Stelle trat eine hochmoderne neue Anlage mit modernster Ausstattung. „Mit dem neuen TechCenter setzen wir einen Meilenstein für die Recyclingindustrie. Unsere Kunden erhalten nicht nur modernste Technologie, sondern auch verlässliche Leistungsnachweise für ihre individuellen Anforderungen“, betont Felix Poth, Geschäftsführer Westeria.

Das Team der recovery hatte die Chance, schon einmal vorab das neue TechCenter zu besichtigen und sich von der kundenfreundlichen Ausstattung und moderner digitaler Technik begeistern zu lassen.

Im Gespräch mit Hanno Jenkel, Leiter Marketing Westeria, und der Chefredakteurin der recovery, Dr. Petra Strunk, ging es um die Entwicklung der Firma Westeria und die Konzipierung des neuen TechCenter.

recovery: Westeria existiert schon seit über 60 Jahren, eine lange Zeit für eine Firma. Können Sie kurz die Historie skizzieren?

Hanno Jenkel: Sehr gerne, die Geschichte unseres Unternehmens reicht bis in die 1950er Jahre zurück. In dieser Zeit war die Industrialisierung im Münsterland noch nicht sehr ausgeprägt, und viele Firmen kamen ursprünglich aus dem Landmaschinenbau, so auch Westeria.

Seit den 1980er Jahren beschäftigen wir uns mit Windsichtern. Damals haben wir unseren ersten Windsichter entwickelt. Der war noch recht einfach aufgebaut, folgte jedoch bereits dem Prinzip eines Querstromsichters: Mit einem Luftstrom werden leichte Materialien aus einem schwereren Materialstrom herausgeblasen. Dabei wird Luft von unten quer zur Materialaufgaberichtung eingeblasen und dadurch ein Auffächern des Materials erreicht.

recovery: Welche Geräte und Materialien standen denn zu Beginn der Firmengeschichte im Mittelpunkt?

Hanno Jenkel: Wie gesagt, wir kommen historisch aus dem Landmaschinenbau. Wir haben beispielsweise Fördertechnik für Strohballen hergestellt, die auf die obere Etage einer Scheune transportiert werden konnten. Solche Anlagen sind teilweise heute noch im Einsatz – wir bekommen hin und wieder sogar Ersatzteilanfragen dafür.

Später haben wir unser Portfolio erweitert, zum Beispiel um Anhänger – sowohl Pferdeanhänger als auch kleinere Wohnanhänger mit Faltzelten. Wir waren also durchaus vielseitig unterwegs.

recovery: Wann ging Westeria den Schritt in den Recyclingbereich?

Hanno Jenkel: Mit der Entwicklung der Recy-clingindustrie gab es neue Anforderungen. Kunden hatten konkrete Trennprobleme und fragten bei uns an. So entstand Ende der 1980er unser erster Windsichter. Vieles lief damals auf Zuruf: Ein Kunde kam mit einem Problem, und wir haben gemeinsam eine Lösung entwickelt. So sind viele Entwicklungen auch aus den Nachfragen von Kunden heraus entstanden.

recovery: Für welche Materialgruppen hat damals Westeria die Windsichter gebaut?

Hanno Jenkel: Zu Beginn ging es vor allem darum Bauschutt zu trennen. Mit unserem mobilen Windsichter konnte direkt auf der Baustelle eine gereinigte Steinfraktion gewonnen werden.

recovery: Welche Entwicklung haben die Windsichter in den 40 Jahren durchlaufen?

Hanno Jenkel: Angefangen haben wir mit wirklich einfachen Geräten, teilweise noch mit Holzverkleidung. Heute, mit über 35 Jahren Erfahrung, sprechen wir von hochentwickelten Technologien. Wir führen Strömungsanalysen durch und kontrollieren jede Luftbewegung in unseren Maschinen.

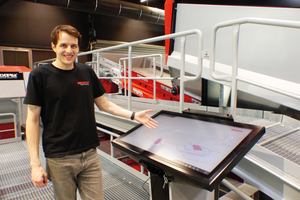

Jedes Material verhält sich unterschiedlich, jede Trennaufgabe ist individuell. Gleichzeitig wird es für unsere Kunden immer schwieriger, erfahrene Fachkräfte zu gewinnen. Deshalb müssen unsere Geräte auch einfach und schnell auf jedes Material einstellbar sein. Früher geschah das mit Werkzeug oder per Kurbel – heute voll elektrisch mit einem einzigen Tastendruck dank unserer neuen intuitiven Steuerungen.

recovery: Vieles passiert heute auf Tastendruck ganz automatisch. Was war der Hauptgrund, die Windsichter auf die überarbeitete Steuerung umzustellen?

Hanno Jenkel: Zum einen, weil wie gesagt das Fachpersonal knapp wird. Die Einstellung der Maschine muss schnell gehen, ohne langwierige Schulungen. Gleichzeitig sind die Anforderungen an Durchsatz und Reinheit gestiegen. Dafür reichen keine theoretischen Testergebnisse, wenn sich diese in der Praxis aufgrund einer komplexen Bedienung nicht umgesetzt werden.

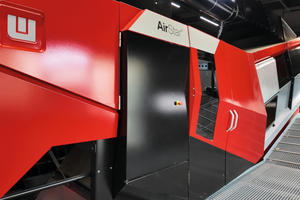

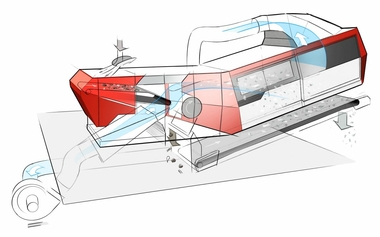

recovery: Eine der neuesten Entwicklung im Bereich Windsichter ist der AirStar evolution. Können Sie uns diesen etwas näher vorstellen?

Hanno Jenkel: Der AirStar evolution ist unsere neueste Generation des Windsichters, vorgestellt vor etwa anderthalb Jahren auf der IFAT in München. Er hat eine komplett neue Steuerung, mit der alle Parameter – Trenntrommel, Verfahrband, Düsenwinkel und Luftgeschwindigkeit – per Tastendruck eingestellt werden können.

recovery: Wie können die Kunden die optimalen Parameter für ihr Material und ihre Trennaufgabe ermitteln?

Hanno Jenkel: Vor dem Kauf können Kunden in unserem TechCenter ihr eigenes Material testen und feststellen, wie das Material am besten getrennt werden kann. Tatsächlich kommen Kunden aus der ganzen Welt in unser TechCenter. Im Vorfeld haben wir gemeinsam mit dem Kunden bereits mögliche Trennziele entworfen und entsprechende Tests geplant. Ziel ist es, die Fraktionen möglichst scharf zu trennen und dies mit höchstem Materialdurchsatz und einer insgesamt hohen Effizienz.

recovery: Wie läuft ein solcher Test ab?

Hanno Jenkel: Kunden schicken uns ein bis zwei Bigbags mit ihrem Material. Wir fördern es so lange im Kreislauf, bis wir die optimalen Einstellungen und Parameter gefunden haben. Der Kunde ist meistens vor Ort, um die Ergebnisse zu sehen. Die Parameter speichern wir als „Rezept“ in unserem System. Wenn der Kunde die Maschine bekommt, sind diese Werte schon als mögliches Programm fest hinterlegt – er kann sofort starten.

recovery: Warum wurde der Neubau des TechCenters gerade zum jetzigen Zeitpunkt in Angriff genommen?

Hanno Jenkel: Wir wollten sowohl die Ein-Trommel-Variante als auch die brandneue DuoDrum-Version mit zwei Trommeln zeigen. Letztere trennt nicht nur in leichte und schwere Fraktion, sondern zusätzlich in eine mittelschwere. Für die zusätzliche Präsentation der neuen DuoDrum-Variante brauchten wir mehr Platz im TechCenter und eine neue Stahlbaukonstruktion.

Jetzt haben wir beide Varianten sowie zusätzliche Aggregate wie den vollständig überarbeiteten AirLift in unserem Neubau unterbringen können. Die Versuchsanlage ist modern, kompakt und kundenzentriert. Das integrierte Videosystem erlaubt eine transparente Überwachung der Trennergebnisse aller drei Linien. Unsere Kunden können hier nicht mehr nur Tests durchführen. Wir machen unsere Lösungen erlebbar und lassen den Kunden sich selbst von den zahlreichen Innovationen überzeugen.

recovery: Sie erwähnten gerade den AirLift, welche Aufgaben übernimmt dieser?

Hanno Jenkel: Der AirLift ist eine Überband-Störstoffentfrachtung, die sehr leichte Materialien mit sehr hoher Trennschärfe aus Materialien mit sehr ähnlichen Dichteeigenschaften abscheiden kann. Das können zum Beispiel Folien aus Kompost oder PP-Etiketten aus PET-Flaschen sein.

recovery: Gibt es weitere Geräte im TechCenter?

Hanno Jenkel: Ja, etwa den DiscSpreader automove, der das Material mithilfe von KI optimal auf dem Band verteilt. Das ist wichtig, damit die Windsichtung oder andere Sortierverfahren optimal arbeiten können. Außerdem haben wir klassische DiscSpreader ohne KI, je nach Anwendung und Erfordernissen.

Neben den Sortiergeräten zeigen wir unsere Fördertechnik – robuste Kettengurtförderer mit automatischer Kettenschmierung – und Bunkersysteme wie den MultiFeeder, der Material zwischenspeichern und dosiert aufgeben kann.

recovery: Was ist das Besondere an Ihrer Fördertechnik?

Hanno Jenkel: Förderbänder wirken unspektakulär, aber kleine Details machen einen großen Unterschied. Wir stecken die selbe Energie in die Entwicklung der Fördertechnik wie auch in die unserer hochkomplexen Windischter. Unsere Konstruktionen verhindern Verschleiß, sparen Wartungsaufwand und reduzieren Stillstandszeiten enorm. Das schätzen Kunden sehr, weil es den Anlagenbetrieb wesentlich effizienter gestaltet.

recovery: Wie sehen Sie die Rolle des TechCenters in Zukunft?

Hanno Jenkel: Für uns ist es ein zentraler Treffpunkt für die Recycling-Industrie. Hier erleben Kunden und Interessenten unsere Technik live und entwickeln mit uns gemeinsam Lösungen. Vor allem ist das TechCenter ein wesentliches Instrument, um Material zu testen und dem Kunden ein Gefühl für die Technik zu geben. Wir schaffen Vertrauen und positionieren uns als verlässlicher Partner für gemeinsame Projekte.

recovery: Vielen Dank, Herr Jenkel, für die sehr interessanten Einblicke.

Der AirStar evolution

im Überblick

NotusAir®

Das innovative Lufttrennsystem NotusAir® erlaubt durch seine maßgeschneiderten Komponenten eine exakte Kontrolle des Luftstroms, der Schlüssel zu optimalen Trennergebnissen. Der frequenzgesteuerte Ventilator nutzt größtenteils die Prozessluft, welche die Luft ohne Material mit einer speziell designten Abzugshaube zurückführen kann. Dies erspart die Notwendigkeit einer separaten Filteranlage.

Das Luftsystem senkt den Energieverbrauch und die Lärmbelästigung um über 30 % im Vergleich zu herkömmlichen Verfahren und lässt dank wissenschaftlich ausgearbeiteter Luftstromanalysen hochpräzise Trennung zu.

Zentrale automatische Parametereinstellung

Eine Kombination aus verfahrbaren Separier-Trommeln und vertikal verstellbarem Zuführband, ergänzt durch die Einstellung des Düsenwinkels und der Drucksteuerung, ermöglicht eine hochgradig genaue Anpassung des Trennprozesses per Touchscreen. Die Einstellungen lassen sich in der neu designten Steuerung abspeichern und wieder aufrufen.

Flexible Erweiterungen

Der AirStar evolution ist der einzige Windsichter, der mit dem patentierten Verteilsystem DiscSpreader ausgestattet werden kann. Die Materialverteilung wird dadurch zuverlässig optimiert.

Weitere Trennfraktionen können dank DuoDrum-System (mit zweiter Düse und zweiter Separations-Trommel) oder AirLift Add-On kombiniert werden. Dadurch kann das Material in bis zu vier Fraktionen mit nur einer Maschine getrennt werden.