Zentrale Sauganlage mit Vakuumzelle bei Knauf Insulation in Bernburg

18.09.2024Im Werk Bernburg setzt Knauf Insulation am „heißen Ende“ der Produktion, d.h. beim Erschmelzen des Grundmaterials für einen innovativen Dämmwerkstoff, eine zentrale Absauganlage von Ruwac ein. Jetzt wurde die Anlage durch eine Vakuumzelle ergänzt. Das erleichtert die Rückführung des aufgesaugten, hauptsächlich aus Altglas bestehenden Sauggutes in den Produktionsprozess.

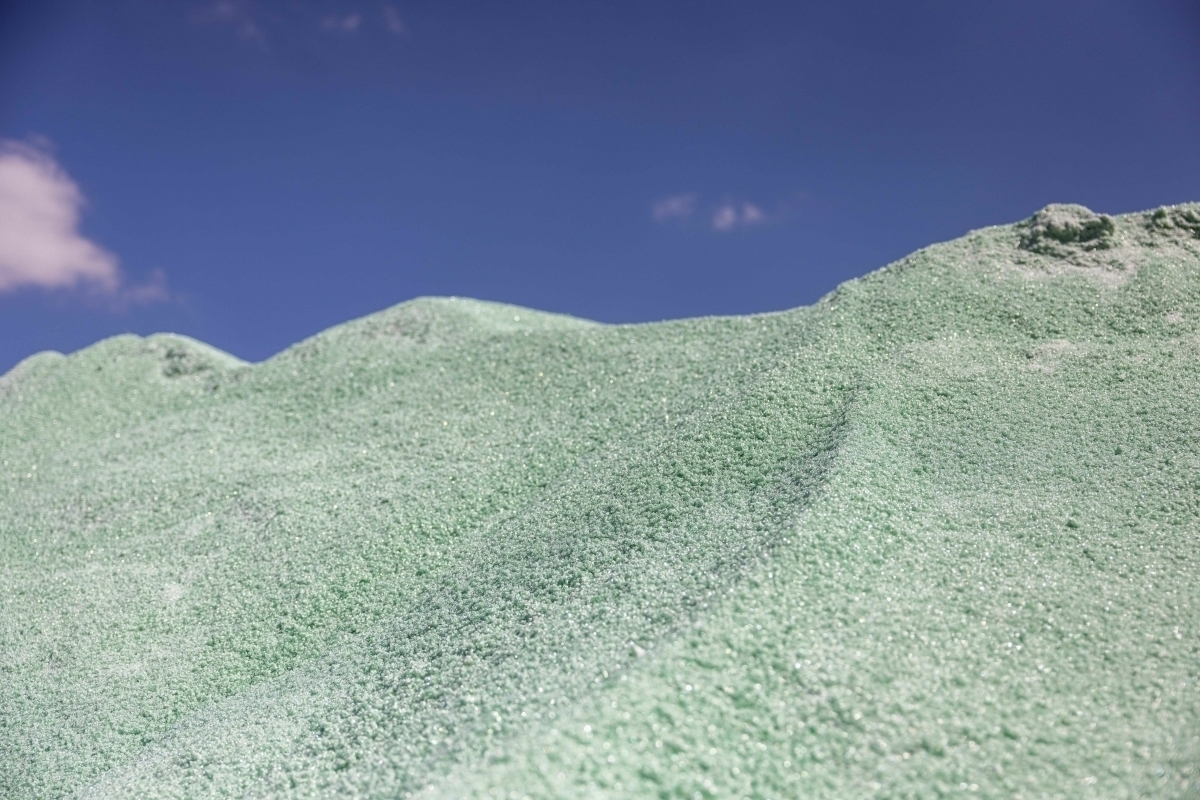

Kreislaufwirtschaft in der Dämmstoffproduktion: Altglas ist ein wichtiger Bestandteil der Dämmstoffe, die Knauf nach dem ECOSE-Verfahren herstellt

Kreislaufwirtschaft in der Dämmstoffproduktion: Altglas ist ein wichtiger Bestandteil der Dämmstoffe, die Knauf nach dem ECOSE-Verfahren herstellt

© Ruwac

Braune Wolle: Das ist die Bezeichnung des Dämmstoffs, den Knauf Insulation u.a. im Werk Bernburg/ Sachsen-Anhalt nach dem ECOSE-Verfahren produziert. Bei diesem Prozess, 2009 von Knauf zur Marktreife entwickelt, werden Altglas und Mineralien sowie ein (pflanzliches) Bindemittel zu einem hochwirksamen Dämmstoff verarbeitet – ohne die bisher üblichen Zusätze wie Flammschutzmittel, Formaldehyd oder Phenol. Die Wärmedämmeigenschaften dieses Materials, das u.a. bei der (Zwischensparren-) Dachdämmung eingesetzt wird, sind ebenso überzeugend wie die Haptik und die mechanischen Eigenschaften.

Deshalb – und natürlich weil die Bedeutung der Energieeffizienz beim Neubau und bei der Modernisierung stetig zunimmt – sind die in Bernburg produzierten Glaswolleprodukte stark gefragt. Das Werk wurde 2023/24 umfassend modernisiert, was sowohl die Produktionskapazität gesteigert als auch die Nachhaltigkeit des Produktionsprozesses weiter verbessert hat.

Die zentrale Sauganlage (rechts) ermöglicht die Betriebsreinigung in der gesamten „Gemengehalle“ – auf mehreren Ebenen. Links im Hintergrund: die Vakuumzelle

Die zentrale Sauganlage (rechts) ermöglicht die Betriebsreinigung in der gesamten „Gemengehalle“ – auf mehreren Ebenen. Links im Hintergrund: die Vakuumzelle

© Ruwac

Dieser Prozess ist ungewöhnlich. Norman Zumkeller, Prozessingenieur für das „heiße Ende“ der Produktion in Bernburg: „Altglas und Sand werden gemischt und aufgeschmolzen. Dann wird das Volumen der Schmelze durch Lufteinschluss vergrößert. Das Verfahren kann man sich ähnlich vorstellen wie die Herstellung von Zuckerwatte. So entsteht ein lockerer Faserverbund, aus dem sich Dämmplatten und –rollen formen lassen.“

Im Zuge der Prozessmodernisierung hat Knauf auch die Betriebsreinigung im „Gemengehaus“ – das ist der Bereich, in dem gemischt und erschmolzen wird – verbessert. Hier wurde die zentrale Abauganlage von Ruwac mit einer Vakuumzelle nachgerüstet. Diese Anlage erlaubt das Saugen in der gesamten, 35 m hohen Halle auf mehreren Ebenen. Der Anwender steckt einfach den Saugschlauch in den nächstgelegenen Saugstutzen und kann mit der Reinigung beginnen. Das Sauggut besteht im Wesentlichen aus kleinen Glassplittern und -scherben, die von den Bandanlagen herunterfallen, und aus Stäuben der mineralischen Zugabestoffe wie Feldspat und Dolomit.

Die Saugleistung wird seit etwa drei Jahren von einem DA 5112 bereitgestellt – einem leistungsstarken Industriesauger mit 11 kW-Direktantrieb. Er kann als mobiler Sauger eingesetzt werden oder, wie bei Knauf Insulation, als stationäre „Zentrale“ einer Sauganlage.

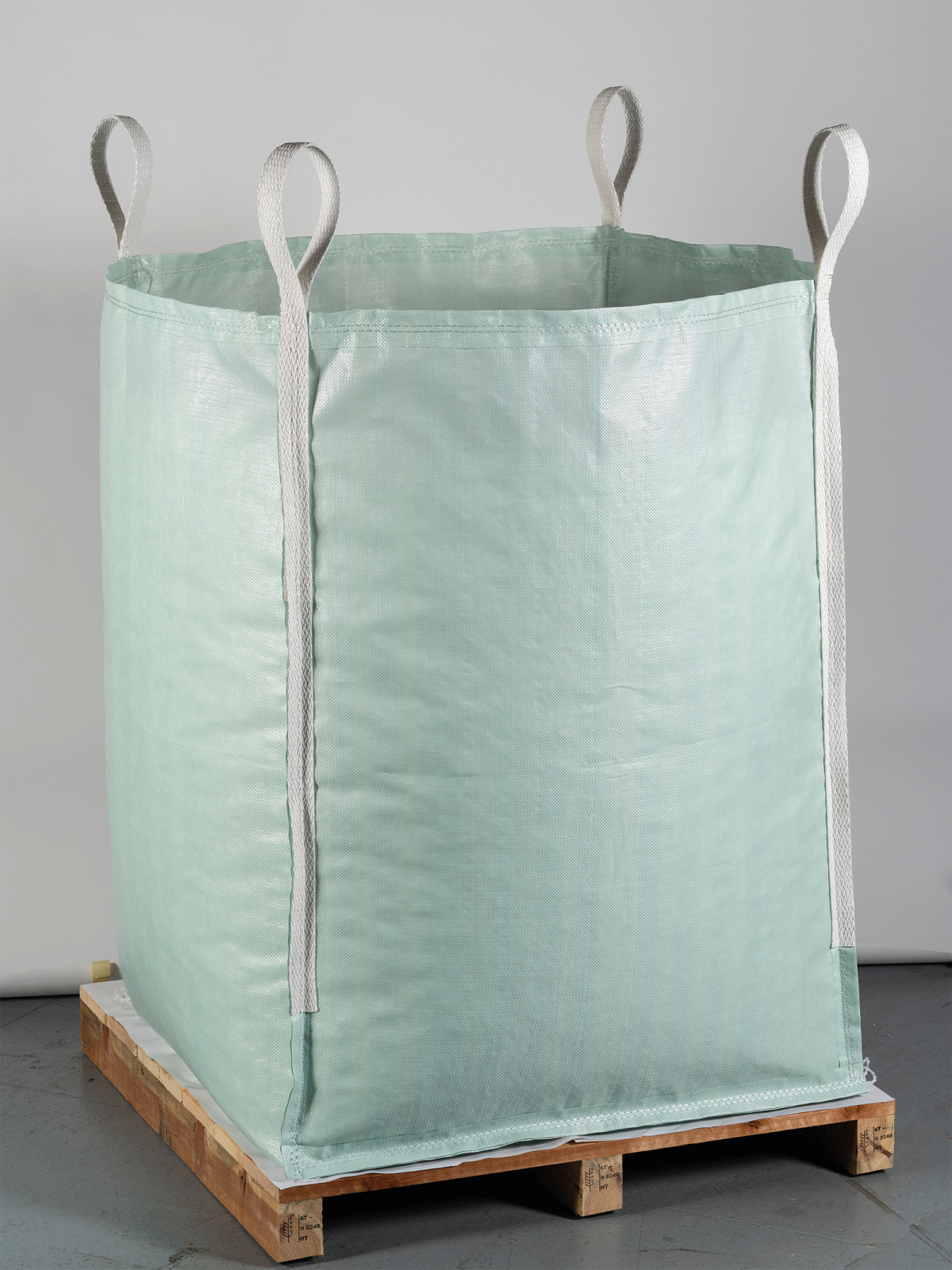

Die jetzt nachgerüstete Vakuumzelle erleichtert die Rückführung des aufgesaugten Recyclingmaterials in den Produktionsprozess

Die jetzt nachgerüstete Vakuumzelle erleichtert die Rückführung des aufgesaugten Recyclingmaterials in den Produktionsprozess

© Ruwac

Mit dieser Lösung waren die Verantwortlichen von Knauf durchaus zufrieden. Aber es gab doch einen Verbesserungswunsch. Obwohl der DA 5112 für die Aufnahme und Entsorgung großer Staubmengen entwickelt wurde, musste der tonnenförmige Sammelbehälter mit einem Fassungsvermögen von 150 kg häufig entleert werden – teilweise mehrfach pro Reinigungszyklus, wenn die ganze Halle samt Anlagen auf allen Ebenen gesaugt wurde. Das war, auch in Anbetracht des Gewichtes der Glasscherben, mit einigem Aufwand verbunden.

Das modulare Konzept der Ruwac-Saugsysteme erleichterte die Suche nach einer Optimierung des Sauggut-Handlings und das umso mehr, als Ruwac das Programm gerade um eine Vakuumzelle erweitert hatte. Sie besteht aus einem kubischen Gehäuse, das einen Big Bag mit 1 m3 Fassungsvermögen enthält und hermetisch abgedichtet ist. Dadurch entsteht im Saugerbetrieb ein Unterdruck, der bewirkt, dass das Sauggut selbsttätig in den Big Bag abgeschieden wird. Man benötigt also kein separates Austragsorgan wie z.B. eine Zellenradschleuse oder eine Doppelpendelklappe. Und da der Big Bag in der Vakuumzelle auf einer Palette steht, kann er einfach mit einem Hubwagen ausgetauscht werden.

Genauso macht es Knauf Insulation in Bernburg. Norman Zumkeller: „Wir nehmen den Big Bag mit einem Kran auf, entleeren ihn über einem Silo und können das Material dem Schmelzprozess wieder zuführen.“ Das ist dann quasi doppelte Kreislaufwirtschaft: Schließlich ist das Glas ja auch schon Recyclingmaterial. Dieser Vorgang ist nun nur noch einmal pro Woche nötig – eine Arbeitserleichterung.

Sauger von Ruwac kommen bei Knauf Bernburg nicht nur in der Gemengehalle zum Einsatz. Norman Zumkeller: „Die ersten Ruwac-Sauger haben wir 2009 angeschafft, damals im Kaltbereich der Produktion. Sie laufen noch heute, werden regelmäßig gewartet und waren noch nie defekt. Auch in der Leistung haben sie über die vielen Jahre hinweg nicht nachgelassen. Mit der Betreuung sind wir ebenfalls zufrieden. Da gab es keinen Anlass, sich nach einem anderen Fabrikat umzuschauen.“