Kunden aus 55 Ländern verfolgten Live-Stream des Test Center Openings

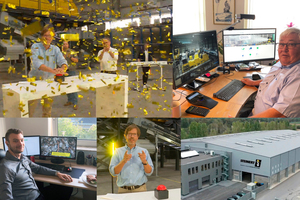

Mehrere Hundert Kunden gingen am 22. September online, um die Live-Show der Eröffnungsfeier anzuschauen. Das Kunden-Feedback lässt darauf schließen, dass die Show nicht nur informativ, sondern auch unterhaltsam war. Die Aufzeichnung ist auf steinert.de abrufbar.

Neues Event-Format wurde von Kunden sehr gut angenommen

Meilensteine der Firmengeschichte werden bei Steinert immer schon gemeinsam mit den Kunden gefeiert. Mit einer Gesamtinvestition von rund 7 Mio. € entstand ein Test- und Entwicklungscenter in Pulheim nahe Köln so groß wie ein Fußballfeld. Zur Eröffnung der Metall-Sortierlinie trotzte Geschäftsführer Peter Funke den Umständen und ließ sich auf ein für Steinert komplett neues Format ein: „Ich muss zugeben, dass ich mich über das positive Feedback der Kunden überaus freue und bin froh, dass wir uns vor die Kameras getraut haben.“

Der Mix macht‘s

Neben Drohnenflügen über die gesamte Anlage und Video-Einspielern, die die eingebaute Technik beschrieben, begleiteten Live-Musik und Zeichen-Künstler die Show. Eine Moderatorin führte die Gastgeber Peter Funke, Dr. Nico Schmalbein (Technischer Leiter) und Karl Hoffmann (Sales Director Metal Recycling) durch die Show. Letztere sorgten für die Interaktion mit den Zuschauern und standen in Q&A-Sessions Rede und Antwort. Für die Interessierten, die noch tiefer in die Sortierlösungen eintauchen wollten, gab es im Anschluss ein Deep Dive Onlineseminar zum Thema: Nichteisenmetall-Separation und Schwermetall-Sortierung.

Test- und Entwicklungsteams arbeiten eng zusammen

Dank jahrzehntelanger Erfahrung weiß man bei Steinert, wie wichtig Teamarbeit ist und welche Vorteile der interdisziplinäre Austausch bringt. Deshalb ist das Entwicklungsteam gemeinsam mit den Anwendungsspezialisten des Test Centers an den neuen Standort umgezogen. Kunden können nun im Rahmen ihrer Besuche und Materialtests in noch größerem Umfang von den neuesten Entwicklungen profitieren. Jedem der über 30 Mitarbeiter in diesen Abteilungen steht genug Platz für praktische Anwendungstests und eine anspruchsvolle Laborumgebung zur Verfügung, um eine Brücke zwischen Ideen und Umsetzung schlagen zu können. Bisher empfing Steinert im alten Test Center jährlich mehr als 500 Besucher. Durch den Zuwachs an Größe und damit Kapazität erwartet das Unternehmen noch mehr Besucher. Kunden der Metall-, Abfall-, und Bergbauindustrie haben mehr Möglichkeiten, die breite Palette der angebotenen Produkte und Anwendungen zu erleben: von Magnetscheidern bis hin zu sensorbasierten Sortiersystemen wie Röntgentransmission, Röntgenfluoreszenz und Nahinfrarot.

Neue Wege, neue Möglichkeiten, neue Technik

Nach der Veranstaltung stand der CEO der Steinert GmbH, Peter Funke, für ein Gespräch mit der Chefredakteurin der recovery, Dr. Petra Strunk, zur Verfügung. Dabei gab er interessante Einblicke in die Welt der digitalen Veranstaltungen, die technischen Innovationen bei der Steinert GmbH und die zukünftigen Pläne im Bereich Sortiermaschinen.

recovery: Für die Firma war es ein neuer Weg – die Einweihung des neuen Test Centers als digitale Veranstaltung. Welche Erfahrungen haben Sie damit gemacht? Vielleicht auch für die Zukunft eine Möglichkeit, Veranstaltung in hybrider Form durchzuführen?

Peter Funke: Bevor wir uns für eine rein digitale Veranstaltung entschieden haben, wurde viel diskutiert. Michaela Kessemeier, Head of Marketing Steinert, hat gerade auch den digitalen Bereich weit nach vorn gebracht, ab April 2020 haben wir dieses Event schon geplant. Eigentlich als hybride Veranstaltung angedacht – mit den entsprechenden Hygienemaßnahmen – haben wir, auch aufgrund der sich ständig ändernden Bedingungen, uns dann für eine digitale Veranstaltung entschieden. Das Wichtigste für uns ist, egal auf welchem Wege, mit der Branche in Kontakt zu bleiben.

recovery: Die Investitionen für ein neues Test Center sind ja sicherlich nicht gering gewesen – am Standort in Köln wurde außerdem eine neue Halle gebaut. Ein bedeutender Schritt für die Steinert Gruppe. Warum ist das Unternehmen diesen Schritt gerade in dieser schwierigen Zeit gegangen? Welche Ziele hat sich Steinert damit gesetzt?

Peter Funke: Wir haben in den letzten vier Jahren große Umsatzsprünge gemacht und uns sehr gut entwickelt. Daraus ergab sich die dringende Notwendigkeit, am Standort Köln mehr Platz zu schaffen, deshalb auch der Bau einer neuen Logistikhalle. Das ist eine Investition von 6 bis 7 Mio. €. Gleichzeitig musste das Test Center dann dort weichen. So haben wir haben überlegt, wo dafür der richtige Standort sein könnte. Es bot sich die Gelegenheit, hier in Pulheim einzuziehen. Die Investitionssumme ist ähnlich wie die für die neue Logistikhalle. Die Entscheidung haben wir natürlich vor Corona getroffen, sie während der Pandemie aber nicht mehr in Frage gestellt. Tatsächlich hatten die Umstände einen positiven Nebeneffekt, denn der Umzug unter Volllast wäre für uns noch herausfordernder geworden als er so schon war. Jetzt war es ein bisschen ruhiger – keine Messen, keine Kundenbesuche, keine Reisen – damit hatten wir ein etwas mehr Zeit, uns auf diese beiden Projekte zu konzentrieren.

recovery: Wie aber rechnet sich ein neues Test Center, so eine große Investition?

Peter Funke: Man kann das nicht direkt umrechnen. In Summe dient das Test Center der Forschung & Entwicklung, dem Marketing sowie dem Vertrieb. Diese drei Bereiche tragen auch zur Finanzierung des Test Centers bei. Und am Ende bringt es ein ganz anderes Erleben, einen ganz anderen Mehrwert für den Kunden, im Vorfeld schon einmal die eigenen Materialien testen zu können oder die Maschinen in der Anwendung zu sehen. Deswegen haben wir auch die Anlagen hier in industriellem Maßstab gewählt und wollen dem Kunden etwas Besonderes bieten. Auch für uns ist dieser Maßstab sehr gut geeignet, wir können Kundenanfragen 1:1 beantworten, wir müssen keine Skalierungen vornehmen. Bei den Maschinen mit 1 bis 1,20 m Arbeitsbreite, die wir hier haben, bekommt der Kunde genau die Ergebnisse, die er auch später im normalen Betrieb erhalten wird. Das gibt ihm eine ganz andere Sicherheit, aber auch uns, wenn wir dem Kunden eine Leistung garantieren wollen.

recovery: Wenn ein Kunde sein Material hier im Steinert Test Center testen lassen möchte, muss er schon Steinert-Kunde sein, muss er dafür bezahlen – wie funktioniert das?

Peter Funke: Wir nehmen eine Gebühr pro Versuch, diese ist vom Material abhängig – je nachdem was das für ein Material ist und wie aufwendig die Tests sind. Jeder Kunde ist bei uns herzlich willkommen, auch wenn er bisher das Material mit einer Wettbewerbsmaschine gefahren hat. Wir sind überzeugt von unseren Maschinen und möchten auch gern unseren Kunden zeigen, was die Anlagen können.

recovery: Was ist das ungewöhnlichste Material, das Sie bisher zum Testen bekommen haben?

Peter Funke: Ich kann mich an Kompost aus Australien erinnern, als er nach 6 Wochen bei uns ankam, hatte das mit Kompost nicht mehr viel zu tun... Aber im Metallbereich sind auch schon sehr wertvolle Materialien angekommen. Und wir haben schon einen Geldschrank hier aufgestellt, um Diamanten sicher aufbewahren zu können. Es gibt nichts, was man nicht versuchen kann zu sortieren.

recovery: Die neueste Maschine von Steinert, die auch hier im Test Center steht, ist der Multisensor Rutschensortierer Steinert CHUTEC. Seit wann ist er auf dem Markt?

Peter Funke: Ende 2019 standen die ersten Maschinen beim Kunden und wir haben sehr gute Rückmeldungen bekommen. Durch die gehobenen Sortieransprüche hat die XRF-Sortierung eine richtige Renaissance erlebt. Wir haben eine Reihe von XRF-Sortiermaschinen – die neueste ist jetzt der Rutschensortierer.

recovery: Momentan sind die Zeiten nicht einfach, trotzdem die Frage nach der Zukunft – welche Pläne hat Steinert?

Peter Funke: Wir haben uns viel vorgenommen. Ein großes Thema ist natürlich die Digitalisierung, die wollen wir vorantreiben, genauso wie das Vernetzen von Maschinen, mit dem wir uns gerade intensiv beschäftigen. Wir haben bereits komplette Remote-Inbetriebnahmen durchgeführt, wo ein vorgeschulter Mitarbeiter vor Ort die Anlage selbst remote in Betrieb genommen hat. Das wollen wir weiter vorantreiben. Ein weiteres Thema, mit dem wir uns intensiv beschäftigen, sind KI und damit verbunden neuronale Netzwerke. Auch diese Anwendungen können wir dann im Test Center sehr gut testen. Und wir wollen das Test Center digital erlebbar machen!