Sortiertechnik für Leichtverpackungen

Das neue Gesetz zum Recycling von Leichtverpackungen in der EU ist ein Meilenstein. Es betrifft Hersteller, Händler, Verbraucher und Aufbereitungsunternehmen. In diesem Beitrag werden aktuelle Daten zu der Situation in Europa dargestellt. Es wird weiter gezeigt, was heute technisch bereits möglich ist und wie durch eine verbesserte Sortiertechnik für Leicht-verpackungen die Anlagenleistungen verbessert und höhere Recyclingraten erzielt werden können.

1 Problemstellung

Die Europäische Union (EU) gilt als Muster für ein funktionierendes Recycling von Leichtverpackungen und einen nachhaltigen Umgang mit Ressourcen. Am 11. Februar 2025 trat eine neue EU-Verpackungsverordnung (PPWR) in Kraft, die im August des nächsten Jahres die alte Verordnung ersetzt und dann verbindlich ist [1]. Die PPWR zielt darauf ab, Umweltauswirkungen von Verpackungen zu reduzieren. Bis 2030 müssen alle Verpackungen in der EU recycelbar sein. Unternehmen und Online-Händler haben im Rahmen der erweiterten Herstellerverantwortung das Produktdesign und die Nutzung von Verpackungsstoffen zu modifizieren, um ein Recycling und eine Wiederverwendung der Stoffe zu erhöhen. Dabei geht es u.a. um die Verringerung des Verpackungsgewichts und die Förderung der Kreislaufwirtschaft. Auf Importeure von Verpackungen und verpackten Produkten in die EU aus Drittstaaten kommen neue Pflichten zu.

Interessant ist es, wenn man einen Blick auf die Regale in Supermärkten wirft (Bild 1), um sich ein Bild zu machen, welchen Verpackungsmüll wir mit unseren Einkäufen erzeugen. Was man im Regal sieht, ist nur ein kleiner Teil des Verpackungsmülls, da die Produkte in größeren Gebinden ja auch an die Märkte geliefert werden müssen. Es scheint, dass die Hersteller von Produkten ihre Verpackungen nach teilweise ganz anderen Gesichtspunkten konzipieren. Neben der eigentlichen Verpackung zur Bevorratung der Produkte, geht es in erster Linie um ein ansprechendes Design, das eine möglichst hohe Kaufmotivation auslösen soll. Bevor Konsumprodukte heute auf den Markt kommen, werden sie ausführlich getestet, um beispielsweise herauszufinden, welche Attribute und Variationen das größte Kaufinteresse auslösen. Marktführende Unternehmen nutzen dazu beispielsweise das Neuromarketing mit einer Auswertung von Hirnstrommessungen an Testverbrauchern in MRT Hirnzentren.

Zunehmend werden Ökolabels oder Ökoverpackungen verwendet, die eine Naturnähe oder Klimaneutralität der Herstellerunternehmen zeigen bzw. suggerieren sollen. Auf Verpackungen ist beispielsweise der Holz-Look nicht echt, sondern nur aufgeprägt, Kork wird aus Kunststoff imitiert und Verpackungen sind nur zu einem geringen Anteil aus Altpapier oder recyceltem Kunststoff, auch wenn auf der Verpackung etwas anders steht. Produkte sind teilweise doppelt und dreifach verpackt mit weiteren Beschichtungen, die ein Recycling bisher nicht nur erschweren, sondern teilweise auch gänzlich verhindern. Übergroße Verpackungen täuschen über den Inhalt, obwohl das nur bedingt erlaubt ist. Es gibt dazu aber genügend Ausnahmen. Beispiel dafür sind aufwändige Pralinenschachteln mit wenig Inhalt darin. Aber auch normale Produkte täuschen durch halbleere Verpackungen.

2 Aktuelle Situation in Europa

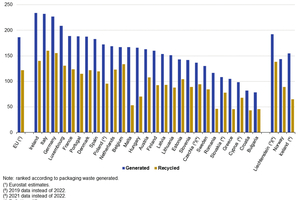

Was wird die neue Verpackungsverordnung der EU bringen, und was ist technisch möglich und finanzierbar? Bild 2 zeigt den Verpackungsanfall pro Kopf der Bevölkerung in den Ländern der EU und Vergleichsländern. Die Daten stammen von Eurostat und gelten für das Jahr 2022. Das Jahr 2022 liefert die aktuellen Daten der EU [2], in manchen Ländern stammen die aktuellen Daten aus den Jahren 2021 oder 2019, für andere Länder mussten die Daten geschätzt werden. Demnach findet man den größten spezifischen Verbrauch in Irland, Italien und Deutschland und den geringsten in Zypern, Kroatien und Bulgarien. Die angegebenen spezifischen Daten für das Recycling sind nach unserer Ansicht mit großer Vorsicht zu betrachten. Das liegt weitgehend an den Definitionen. In enger Definition ist damit eine werkstoffliche Wiederverwendung der Rohstoffe für neue Produkte gemeint, bei dem Bild sind aber auch andere Berechnungsmethoden eingeschlossen, wie beispielsweise die thermische Verwertung des Packungsmülls.

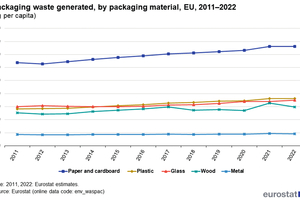

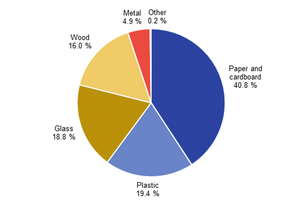

Bild 3 liefert einen Eindruck, um welche Mengen an Verpackungsmüll es sich in der EU pro Kopf der Bevölkerung handelt, und wie sich die Müllmengen verändert haben. Danach sind die durchschnittlichen Mengen nahezu ständig gestiegen, von circa 157,2 kg/pro Kopf im Jahr 2011 auf 186,5 kg/pro Kopf im Jahr 2022. Das entspricht einem Wachstum um 18,6 % oder 84,3 Mta (Millionen Tonnen jährlich) Verpackungsmüll in der EU im Jahr 2021 in absoluten Zahlen. Papier- und Kartonmüll haben in dem gesamten Zeitraum für den größten Anteil gesorgt: 2022 lag dieser bei 40,8 %, gefolgt von Plastikmüll mit 19,4 %, Glasabfall mit 18,8 %, Holzabfälle mit 16,0 % und Metallabfälle, zu denen auch Getränkedosen aus Aluminium zählen, mit 4,9 % und Sonstiges mit 0,2 %. Die Anteile werden in erster Linie aus den Mengen für den aufbereiteten Leichtverpackungsmüll ermittelt (Bild 4). In der EU geht man derzeit davon aus, dass etwa 80,1 % der Abfälle wiedergewonnen werden, einschließlich für die thermische Verwertung, während 65,4 % dieser Abfälle recycelt werden.

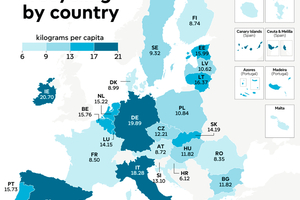

Bild 5 verdeutlicht noch einmal die gewaltigen Unterschiede in den Ländern der EU am Beispiel der Verwertung von Plastikmüll aus Verpackungen. Mit der neuen Verpackungsverordnung PPWR sollte für Plastik bis zum Jahr 2025 in der EU durchschnittlich ein Recyclinganteil von 55 % erzielt werden, wobei hierbei ausdrücklich definiert wird, dass der Plastikverpackungsmüll zu neuen Plastikprodukten recycelt wird. Als Ziel für das Jahr 2030 ist außerdem für den gesamten Verpackungsmüll eine Recyclingrate von 70 % ausgegeben. Auf die Hersteller und Verwender von Verpackungen kommen große Herausforderungen zu. Die Verbraucher sind gefordert, deutlich mehr Verpackungen zu sammeln, richtig zu trennen und zurückzugeben. Auf die Aufbereitungsanlagen kommen ebenfalls deutlich größere Herausforderungen zu. In diesem Beitrag werden bestehende und kommende Hightech-Lösungen seitens der Anlagenbetreiber, Anlagenbauer und Zulieferer dargestellt.

3 Technische Erfordernisse

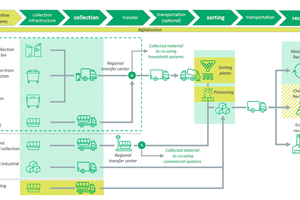

Die Recyclingfähigkeit von Leichtverpackungen erfordert zwei Grundvoraussetzungen. Erstens müssen Verpackungen so gestaltet sein, dass Recycling überhaupt technisch möglich ist. Das heißt, auf Verpackungen aus inkompatiblen Materialien oder zu komplexen Materialmischungen (beispielweise aus nicht trennbaren mehrschichtigen Kunststoffen) ist zu verzichten. Zweitens sind für ein Recycling von Verpackungsmüll ein vernünftiges Sammelsystem und entsprechende flächendeckende Sortiersysteme erforderlich. Selbst die recycelbarste Verpackung ist ohne eine bezahlbare und geeignete Infrastruktur zur Sammlung, Sortierung und Verarbeitung nutzlos. Bild 6 gibt dazu einen Eindruck, wie derzeit die Infrastruktur der ARA (Altstoff Recycling Austria) konzipiert ist, und welche Sammel- und Verwertungsraten bisher erreicht und zukünftig geplant sind. Bei einer 80/80/80/-Lösung werden nur 51,2 % der anfallenden Stoffe verwertet, thermische Verfahren eingeschlossen.

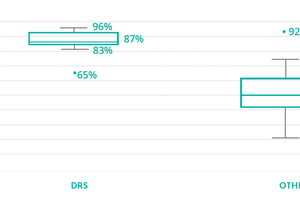

Für das Recycling von Getränkebehältern haben sich in Europa und anderen Ländern seit längerer Zeit sogenannte Pfandrückgabesysteme (DRS) bewährt. Ein solches System ließe sich auch auf andere Produkte transferieren, um mehr Anreize bei Verbrauchern zu stimulieren, um die Sammlung und Rückgabe von Verpackungen lohnend zu machen. Bei Pfandflaschen erzielen gut ausgebaute Pfandrücknahmesysteme Sammelquoten von über 90 % [3]. Der Anteil von Getränkebehältern am Gesamtabfall ist in Regionen mit Pfandsystem um 66 % geringer als in Regionen ohne Pfandsysteme. In Europa erreichen Pfandsysteme eine durchschnittliche Sammelquote von 87 % für PET-Flaschen zum Recycling, verglichen mit anderen Recyclingsystemen, die im Durchschnitt nur 50 % erreichen (Bild 7). In den USA werden Pfandbehälter zu 72 % für das Recycling gesammelt, im Vergleich zu 27 % für nicht pfandpflichtige Behälter.

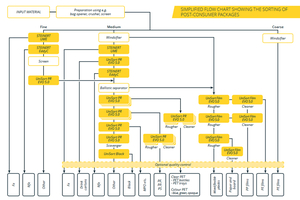

Es gibt nicht das eine Konzept zur Sammlung, Aufbereitung und dem Recycling von Verpackungen. Hier wollen wir uns nur mit vollautomatischen Lösungen beschäftigen. Die wichtigsten technischen Unterschiede bestehen darin, inwieweit die Verpackungen spezifisch sind und entweder als bunter Stoffmix oder als bestimmter Kunststoffabfall oder dergleichen angeliefert werden. Generelle Siedlungsabfälle (MSW), die Verpackungsmüll als einzelne Bestandteil enthalten, wollen wir ebenfalls ausklammern, und uns ausschließlich den spezifischen Anwendungen und der Sortierung der Stoffe zuwenden. Um verschiedene Kunststoffarten/ Polymere, Aluminium, Weißblech oder Verbundmaterialien, wie beispielsweise Getränkekartons, automatisch sortieren zu können, sind unterschiedliche technische Systeme notwendig, wie Zerkleinerer, Trommelsiebe, Windsichter, Wirbelstrom- und Metallabscheider und spezifische Sortierverfahren.

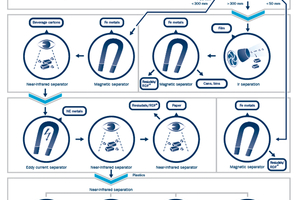

Bild 8 zeigt die Illustration einer Sortieranlage bei Indaver in Belgien. Dort werden LVP-Verpackungsabfälle in nicht weniger als 16 Fraktionen sortiert. Die Anordnung der Maschinen gewährleistet eine besonders hohe Qualität der Endprodukte. Das Aufgabegut durchläuft einen Sacköffner und eine Siebtrommel zur Entfernung von Kleinteilen wie Flaschen und Schraubverschlüssen. Über Magnete und Wirbelstromscheider werden Metalle zurückgewonnen. Windsichter trennen Kunststofffolien vom harten Verpackungsabfall. Delabeler entfernen Etiketten. Infrarotscheider sortieren die Folien anschließend weiter nach Sorte und Dichte. Das Herzstück der Sortieranlage bilden optische Separatoren. Sie trennen die Kunststoffe mithilfe einer kombinierten Methode aus Material- und Farberkennung. So werden die Materialien entsprechend den hohen Anforderungen der Recyclingindustrie getrennt. Nach einer anschließenden manuellen Endkontrolle werden die gewonnen Fraktionen in Ballen gepresst.

4 Sortiertechnik

Die führenden Anlagenbaufirmen bieten maßgeschneiderte Sortierkonzepte und -lösungen, die speziell auf die Herausforderungen bei der Sortierung von LVP-Leichtverpackungen konzipiert sind. Mit den neuen Recyclingzielen der EU für Verpackungsabfälle und um die Qualität und den Wert der sortierten Fraktionen zu verbessern, steigen auch die Anforderungen an die Qualität und die Beschaffenheit der Sortieranlagen. Insbesondere betrifft dies die unterschiedlichen Kunststofffraktionen, nach denen getrennt werden soll. Wenn es nicht gelingt, die Kunststoffe nach den unterschiedlichen Polymeren und teilweise nach bestimmten Farben zu trennen, dann eignen sich die Materialien nicht für ein anschließendes Recycling, sondern sind beispielsweise nur bedingt für Pyrolyseanlagen geeignet oder müssen thermisch verwertet werden. Deshalb wachsen die Anforderungen an die Sortierqualitäten bzw. Ausbeuten der Sortierfraktionen für eine gezielte Vermarktung.

Die eigentliche Sortierung der Verpackungsabfälle in Papier, Kunststoff, Aluminium, Weißblech oder Verbundmaterialien ist nicht mehr das Problem (Bild 9). Die Herausforderung ist die Sortierung nach Kunststoffarten und -farben. Bei PET-Flaschen und -Schalen werden schon seit längerer Zeit Fortschritte erzielt, ein Problem ist noch die deutlich größere Verschmutzung der Schalen. Was bei PET bisher erreicht ist, soll auch möglichst bei Materialien aus den Polyolefinen (PO) Polypropylen (PP) und Polyethylen (PE) und hier insbesondere Folien, Beutel, Tragetaschen und Flaschen aus LDPE und HDPE sowie Becher und Schalen aus Polystyrol (PS) gelingen. Die Rückgewinnung von schwarzen, werthaltigen Verpackungen (beispielsweise Blumentöpfe aus Polyolefinen, PE/PP) ist eine weitere Aufgabe. Das Ziel dabei ist, die einzelnen Fraktionen mit hohen Reinheiten von 95 % und darüber für eine Produktion von hochwertigen Rezyklaten (PCR) zu gewinnen.

Am Beispiel der Sortierlösungen von Steinert (Bild 10) ist die Komplexität der Anforderungen erkennbar. Die Unisort PR EVO 5.0 und die Unisort Film Evo 5.0 Modellgenerationen sind dabei die Standardmaschinen für die Kunststoffsortierung und stehen für eine hohe Betriebssicherheit und Verfügbarkeit. Eine neue Technik (Active Object Control) der UniSort Maschinen steuert das Verhalten des Materials auf dem Transportband und garantiert in Kombination mit intelligenter sensorbasierter Technologie eine hohe Kapazität und Sortiersicherheit bei bis zu 4,5 m/s Bandgeschwindigkeit. Diese ist für Arbeitsbreiten von 1000 mm, 1400 mm, 2000 mm und 2800 mm verfügbar. Eine Künstliche Intelligenz (KI)-Technologie ermöglicht es, die Sortierung durch weitere optisch erfassbare charakteristische Eigenschaften wie Verunreinigungen auf ein neues Niveau zu heben. Bei Steinert werden dazu Farb- und Nahinfrarotsensor (NIR) mit einer Hyper Spektral Imaging (HSI) Technologie kombiniert.

Eine ähnliche KI-Technologie wird von TOMRA eingesetzt (Bild 11). Die Autosort™-Technologie nutzt eine lernbasierte Objekterkennung zur Automatisierung komplexer Sortieraufgaben und übertrifft damit herkömmliche optische Methoden. Moderne Sensoren mit Nahinfrarottechnik (NIR) unterscheiden zwischen lebensmittelechten und nicht lebensmittelechten Materialien. Dies führt zu einer deutlich höheren Materialreinheit und reduziertem manuellen Sortieraufwand. Mit dem Autosort™ Flake-Sortiersystem (Bild 12) von TOMRA können Flakes nach Polymer, Farbe und Transparenz sortiert werden. Der flexible Aufbau ermöglicht eine einfache Konfiguration für verschiedene Kunststoffanwendungen, einschließlich der Trennung von PET- und PO-Flakes in hochwertige PP- und PE-Fraktionen. So können verunreinigte Mischkunststoffe als hochreine Fraktionen für marktfähige Rezyklate erzeugt werden.

5 Anlagenbeispiele

5.1 PreZero, Sortieranlage Eitting/Deutschland

Der Umweltdienstleister PreZero hat im Jahr 2022 in Eitting eine hochmoderne Sortieranlage für Leichtverpackungen in Betrieb genommen. PreZero ist ein Unternehmen der Schwarz Gruppe, welches in die Anlage etwa 40 Mio. € investiert. In der Anlage vor den Toren Münchens werden 0,12 Mta Leichtverpackungen aus dem gelben Sack aufbereitet (Bild 13). Im Sortierprozess kommt modernste Technik von Stadler Anlagenbau zum Einsatz. Das gesammelte Verpackungsmaterial wird in insgesamt 18 verschiedene Fraktionen sortiert. Darunter fallen die Kunststoffarten, Polypropylen, Polyethylenterephthalat (PET), Polyethylen und Polystyrol. Anders als in anderen Anlagen können die jeweiligen Fraktionen zusätzlich nach Farben sortiert werden. Mit Hilfe von Black Scans werden schwarze Kunststoffe identifiziert, die in herkömmlichen Anlagen nicht sortiert werden können. Die Anlage ist an 365 Tagen rund um die Uhr im Betrieb.

5.2 Hündgen Entsorgung, Sortieranlage Swisttal/Deutschland

Die Hündgen Entsorgung in Swisttal bei Bonn ist mit einer jährlichen Abfallmenge von 270 000 t einer der größten Einzelstandorte für die Aufbereitung von Leichtverpackungen. Das Familienunternehmen hat mit einer neuen innovativen Sortieranlage (Bild 14) auf die Verschärfung des Verpackungsgesetzes geantwortet. Die eingesetzten Sortiersysteme spiegeln den höchsten Stand der Technik wider und erhöhen den Anteil sortenreiner, stofflich verwertbarer Wertstoffe und Kunststoffe. Die Verarbeitungsmenge beträgt stündlich 15 t Leichtverpackungen mit weiterer Kapazität nach oben. Mit der UniSort Baureihe von Steinert werden die Leichtverpackungen mit Hilfe von Nah-Infrarottechnologie in die jeweiligen Wertstoffgruppen getrennt. Dies betrifft Polyethylen, Polypropylen, Polystyrol, schwarze Kunststoffe. Ferner erfolgt eine Trennung für PET-Flaschen und -Schalen, Getränke-Kartonagen sowie PE/PP- Folien, Papier, Pappe und Karton und Mischkunststoffe.

5.3 Indaver, Sortierzentrum Willebroek/Belgien

In seinem Recyclingzentrum in Willebroek sortiert Indaver selektiv gesammelte Haushaltsverpackungsabfälle, besser bekannt als LVP-Kunststoffverpackungen, Metallverpackungen und Getränkekartons. Zu diesen Abfällen gehören alle Formen von Kunststoffverpackungen wie Flaschen, Behälter, Hartplastikverpackungen, Schalen und Kunststofffolien, Metallverpackungen wie Blechdosen, Aluminiumschalen, Getränkedosen, Sprayflaschen und Getränkekartons. Für die Sammlung und das Recycling von Verpackungsabfällen in Belgien ist FOST plus verantwortlich. Indaver betreibt das Sortierzentrum (Bild 15), welches jährlich 65 000 t LVP-Verpackungen verarbeitet. Über optische Sensoren wird der Abfall in insgesamt 16 Fraktionen getrennt, 11 davon betreffen verschiedene Polymere und Farbvarianten und 5 verschiedene andere Verpackungsmaterialien. Aluminium-Plastiktüten (Chipstüten) können getrennt werden, lassen sich aber noch nicht recyceln.

5.4 Interzero, Recyclingzentrum Marl/Deutschland

Aktuell betreibt Interzero in Deutschland 5 der 10 größten Sortieranlagen für Leichtverpackungen (LVP) und Wertstoffgemische. In den Anlagen sortiert das Unternehmen für Umwelt- und Verfahrenstechnik rund 33 % der deutschlandweit anfallenden Leichtverpackungen mit einer Gesamt-Sortierkapazität von 0.81 Mta. Dies ist die größte Sortierkapazität eines Unternehmens in Europa. Der Standort Marl (Bild 16) hat eine Anlagenkapazität von 0,2 Mta. Dort werden primär Kunststoffverpackungen aus Polyethylen (PE) und Polypropylen (PP) zu sortenreinen Rezyklaten verarbeitet. Das fertige Regranulat Procyclen kann individuell an die Anforderungen der Kunden aus der kunststoffverarbeiten Industrie angepasst werden. In den verschiedenen Recyclinganlagen werden daneben unterschiedlichste Fraktionen und Polyolefine zu sortenreinen Rezyklaten verarbeitet. Der Fokus liegt hier auf LDPE, HDPE, PP, PET und EPS.

5.5 Vaersa, Sortieranlage Alzira/Spanien

Das öffentliche Unternehmen Vaersa betreibt in Alzira in der Nähe von Valencia eine der größten Sortieranlagen für Leichtverpackungen in Spanien. Nach einer kompletten Modernisierung und Umstellung im Jahr 2024 auf einen weitgehend automatischen Betrieb, gelang es, die Anlagenkapazität von 3 t/h auf 8 t/h zu erhöhen. Die umgebaute kompakte Verarbeitungslinie (Bild 17) bietet jetzt modernste Sortiertechnologie ohne Kompromisse in Bezug auf Betrieb, Leistung und Effizienz der Anlage. Der Sortierprozess erfolgt in zwei Sortierkabinen und Ballistikseparatoren, Magnet- und Wirbelstromabscheidern für die Eisen- und Nichteisen-Fraktionen sowie optischen Sortierern, die die Wertstoffe erkennen. Das Output-Material wird in die Fraktionen PET, HDPE, Folie, Tetra Pak, gemischte Kunststoffe, Eisen- und Nichteisenmetalle getrennt. Am Ende des Prozesses werden die zurückgewonnenen Materialien in Ballen gepresst und zu Recyclingbetrieben transportiert.

5.6 RE Plano, Sortieranlage Bochum/Deutschland

RE Plano, eine Tochtergesellschaft der Remondis Gruppe, verfolgt das Ziel, die beim Recycling von PET erreichten guten Ergebnisse auch für die Materialien Polyethylen (PE, HD-PE) und Polypropylen (PP) zu wiederholen. In der Anlage in Bochum ebnet eine KI-basierte Sortiertechnologie von Steinert den Weg für neue Closed-Loop-Anwendungen der besonders schwierig zu sortierenden Kunststofffraktionen. Um die Anlage wirtschaftlich betreiben zu können, ist es wichtig, Kunststofffraktionen, die wegen ihrer schwierigen Unterscheidbarkeit oft ungetrennt bleiben, wie weiße und naturfarbene Kunststoffe sowie ein- und mehrschichtige Verpackungen, nach Kunststoffart und -farbe zu sortieren. Die KI-basierte Technologie kombiniert dabei Farb- und Nahinfrarotsensor (NIR) mit der Hyper Spectral Imaging (HSI)-Technologie. Dabei werden Reinheiten der Fraktionen von über 97 % erzielt, diese zu Ballen gepresst (Bild 18) und anschließend zu Rezyklaten verarbeitet.

5.7 Henkel, Produktlabor Düsseldorf/Deutschland

Henkel möchte als ein international bekannter Hersteller von Markenprodukten für die Konsumgüter- und Klebstoffindustrie die Sortierbarkeit ihrer Verpackungen weiter vorantreiben. Das Unternehmen hat in seinem Testlabor in Düsseldorf den TOMRA AutosortTM Scanner installiert (Bild 19), um künftig Verpackungen vor ihrer Markteinführung zu testen, ob sie sinnvolle Eigenschaften für eine einfache Sortierung und ein Recycling aufweisen. Der Scanner ist mit einem Nahinfrarot- und einem VIS-Sensor ausgestattet. Mithilfe dieser Sensorkombination erkennt das Gerät nicht nur die Materialart des Produkts, beispielsweise Kunststoffe wie PP, PET, HDPE oder Papier, sondern auch die Farbe der Verpackung, die für die Sortierbarkeit entscheidend sein kann. Das System wurde bislang in rund 100 Ländern weltweit installiert und ermöglicht es Henkel, schnell und einfach Ergebnisse für die Auswahl von Verpackungen zu finden.

6 Ausblick

In der EU ist man trotz tiefgreifender Auflagen für Leichtverpackungen noch weit von hohen Verwertungsraten und einer echten Recyclingwirtschaft entfernt. Weltweit ist die Situation nur in wenigen Ländern, wie z. B. in Japan, besser. Eines der größten Probleme ist die mangelnde Recyclingfähigkeit vieler Verpackungen und die noch zu geringen flächendeckenden Sammelraten. Dies soll nun durch das neue EU-Verpackungsverordnung bis 2030 deutlich verbessert werden. Wenig findet sich in der Verordnung zu den benötigten Sortieranlagen, um die ehrgeizigen Ziele für die ausgegebenen Sortiermengen und -qualitäten zu erreichen. Wirtschaftlich können die Anlagen nur betrieben werden, wenn genügende Fraktionen von sortiertem Material mit Reinheitsgehalten von über 95 % erreicht werden [4]. Die Anlagenbauer bieten hier Lösungen, doch das kostet Geld und es wäre aus unserer Sicht erforderlich, wenn die Politik hier mehr klare finanzielle Anreize für die Umsetzung schafft.