Kosten- und ökoeffizient Kompostieren mit der GORE® Cover Systemtechnologie

Die Forderung des Europäischen Parlaments ist klar: Mitgliederstaaten müssen sicherstellen, dass Bioabfälle bis Ende 2023 entweder getrennt gesammelt oder an der Quelle recycelt werden. So steht es in der „Waste Framework Directive“ geschrieben. Für Gemeinden drängt die Zeit also, sich mit industriellen Kompostierungssystemen auseinandersetzen. Eine kosten- und ökoeffiziente Möglichkeit, um aus der zukünftig anfallenden Organik hochwertigen Qualitätskompost zu gewinnen, ist die Abdeckung bzw. betriebliche Einhausung der Kompostierungsanlage mit speziellen semipermeablen Membranen. Zu den Marktführern auf diesem Gebiet gehört die GORE® Cover Systemtechnologie.

In den vergangenen 25 Jahren hat sich die getrennte Erfassung und Verwertung von Bioabfällen als ein wichtiger Bestandteil der Kreislaufwirtschaft etabliert. Nach Angaben der BGK (Bundesgütegemeinschaft Kompost) verwerten die Kompostierungs- und Biogasanlagen, die an den RAL-Gütesicherungen der BGK teilnehmen, pro Jahr etwa 13 Mio. t organische Abfälle sowie Reststoffe und verarbeiten sie so zu gütegesicherten Komposten oder Gärprodukten. So schließen sie den natürlichen Nährstoffkreislauf.

Wer Bioabfälle recycelt, gewinnt nicht nur Pflanzennährstoffe wieder, sondern versorgt auch Böden mit Komposten und Bodenverbesserern. Dieser nachhaltige Prozess schont endliche Ressourcen und unterstützt den Humusaufbau im Boden. Gezielte Humuswirtschaft sichert langfristig die Bodenfruchtbarkeit, die ihrerseits wiederum Grundlage für den künftigen Anbau von Nahrungs- und Futtermitteln sowie für Energiepflanzen ist. Je nach Nährstoffgehalt ist ausgereifter Kompost zudem ein vollwertiger Dünger und kann so den Einsatz chemischer Düngemittel überflüssig machen. Als Ersatz für Torf vermag Kompost schließlich klimaschonend im Gartenbau eingesetzt zu werden: Bei der Ausbringung von Torf auf Böden verstärkt sich der Treibhauseffekt, weil fossiler Kohlenstoff veratmet wird, bei Kompost fallen diese negativen Effekte weg.

Gesellschaftliche Relevanz industrieller Kompostierung

Industrielle Kompostierung hat daher einen hohen gesellschaftlichen Wert. Das hat auch das Europäische Parlament in einer Pressmitteilung bestätigt, nachdem es 2018 vier Änderungsrichtlinien, die im sogenannten „Abfallpaket“ enthalten sind, zugestimmt hat. Die damals überarbeitete Abfallrahmenrichtlinie der EU verlangt von den Mitgliedstaaten unter anderem sicherzustellen, dass bis Ende 2023 Bioabfälle entweder getrennt gesammelt oder an der Quelle recycelt werden. Für Gemeinden drängt die Zeit also, sich mit Kompostierungssystemen auseinanderzusetzen, um die zukünftig anfallende Organik sinnvoll zu recyceln.

Die industrielle Kompostierung ist ein natürlicher, aber technisch gesteuerter Vorgang, bei dem die natürlichen Bedingungen für den Abbau der Organik im Boden optimiert werden. Kleinstlebewesen und Mikroorganismen setzen mit Hilfe von Luftsauerstoff große Teile des organischen Materials nach der Ausbringung in Humus um. Typischerweise dauert dieser Prozess 6 bis 8 Wochen. Zum Vergleich: Bei der Hausgartenkompostierung muss mit einer Kompostierungsdauer von ein bis zwei Jahren gerechnet werden.

Für die industrielle Kompostierung werden die Umweltbedingungen in einem Optimum gehalten. Die gleichen Prozesse laufen daher stark beschleunigt ab. Witterungsbedingte Temperatur- und Feuchtigkeitsschwankungen sind zumeist ausgeschaltet. So finden die Mikroorganismen immer optimale Bedingungen für ihre Arbeit vor.

Vorteile der geschlossenen Kompostierung

Professionelle Kompostierungsprozesse unterscheiden sich enorm: Offene Systeme wie die Mietenkompostierung unter freiem Himmel gelten als wirtschaftlich, einfach und flexibel. Offene Systeme haben längere Rottezeiten von durchschnittlich etwa 19 Wochen und sind ohne Zusatzmaßnahmen stark von klimatischen Gegebenheiten wie Temperatur und Feuchte abhängig. Zudem werden im Laufe jeder Kompostierung Geruchsemissionen freigesetzt, die mit einem offenen System nur sehr bedingt in den Griff zu bekommen sind.

Bei geschlossen ausgeführten Systemen in Hallen, Boxen, Containern oder Tunneln erfolgt die Kompostierung unter optimierten Bedingungen, was zu weniger Geruchsbildung und zu einer Verkürzung der Rottedauer sowie einer besseren Kontrolle der Emissionen bei gleichwertig hohen Produktionskapazitäten führt. Offene und geschlossene Systeme werden, je nachdem in welcher Phase sich die Kompostierung befindet, oft kombiniert.

Semipermeable Membranabdeckung als gleichwertige Alternative

Eine kosten- und ökoeffiziente Alternative zu geschlossenen Kompostierungen in Hallen, Tunneln, Boxen oder Containern ist die Abdeckung bzw. betriebliche Einhausung der Kompostierungsanlage mit speziellen semipermeablen Membranen. Sie bietet Anlagebetreibern ein identisches Leistungsprofil und gleichen Umweltschutz – bei deutlich verringerten Kosten und einer gleichwertigen Emissionskontrolle von leicht flüchtigen, geruchsintensiven, organischen Substanzen, (Metabolite) und anderen verunreinigenden Stoffen. Eine Studie der Umweltinstitut GmbH (bifa) aus 2014 weist der Kompostierung mit Membran die beste Ökoeffizienz zu.

Einfach und innovativ: Abdeckungstechnologie GORE® Cover

Eine solche semipermeable Membran ist die in Deutschland entwickelte Gore Cover-Membran des globalen Unternehmens W. L. Gore & Associates, dass einen seiner Sitze in Putzbrunn bei München hat. Gore ist ein führendes Unternehmen in der Verarbeitung fluorhaltiger Polymere wie Polytetrafluorethylen, kurz PTFE. Mit mehr als 20 Jahren Marktpräsenz ist GORE® Cover eine der weltweit führenden Behandlungstechnologien mit semipermeablen Abdeckungen. Allein im DACH-Raum sind derzeit rund 100 GORE® Cover Kompostieranlagen mit Durchsätzen zwischen 2000 und über 200 000 t/a in Betrieb. Die All-in-one-Lösung ist ein höchst einfaches, in Installation und Betrieb wirtschaftliches System mit minimalem Platzbedarf: Das stabile und sehr haltbare Gore Cover-Laminat besteht aus drei Lagen: In der Mitte befindet sich eine PTFE-Membran. Die Außenlagen bestehen jeweils aus Polyester-Gewebe. Das Laminat umschließt das Rottegut komplett, sodass dieses nach außen hin physisch abgeschlossen ist – ganz ohne Gebäude und auch ohne Biofilteranlage, die aufgrund der besonderen Membran-Eigenschaften von GORE® Cover zur effektiven Kontrolle von Gerüchen und Emissionen nicht nötig ist: Laut des US-Studienberichts „Evaluating Options for Controlling Air Emissions from Composting Operations“ von Chuck Schmidt und Tom Card aus 2017 bezüglich der Rückhaltung von flüchtigen, organischen Verbindungen zeigen Messergebnisse für verschiedene organische Inputmaterialien eine relative Emissionskontrolle (unterhalb zu oberhalb des Covers) von bis zu 98 % bei Anwendung von Best Practice im Betrieb auf. Die Abdeckungstechnologie ist als „beste verfügbare Technik“, (englisch: BAT) zur Verringerung diffuser Emissionen von Staub, Geruch und Bioaerosolen gemäß der Europäischen Emissionsrichtlinie und der entsprechenden BVT-Schlussfolgerung anerkannt.

GORE® Cover erfüllt zudem die Anforderungen von Genehmigungsbehörden in der EU und Nordamerika gleichermaßen, darunter auch diejenigen von Behörden in Deutschland in der Technischen Anleitung zur Reinhaltung der Luft (TA Luft), Großbritannien in der Animal By-Products Regulierung und in Kalifornien die Regel „1133.3 VOC Control for Foodwaste/Greenwaste Composting“.

Die Planen halten unter mitteleuropäischen Klimabedingungen typischerweise 7 bis 8 Jahre, wobei sie in der Regel auch danach noch als Teilstücke zur Abdeckung gegen Regen in der Lagerung eingesetzt werden. Falls sie doch entsorgt werden müssen, kann dies im Gewerbemüll geschehen. Für gereinigte Planen bietet Gore zudem ein Recycling an.

Mehr als eine Abdeckung: GORE® Cover Systemtechnologie

GORE® Cover ist eine fertig konfektionierte Plane, die das Unternehmen W. L.Gore & Associates mit verschiedenen Designs wie Randabdichtung und Handschlaufen an ausgebildete Anlagenbauer liefert. Diese ergänzen die weiteren notwendige Komponenten, machen die Planung der Kompostieranlagen, und sind beim späteren Bau und der Kommissionierung dabei. Eine umfassende Schulung der Betreiber und eine gute Betreuung der Anlage im Betrieb sind weitere wichtige Bestandteile des System-Konzepts und stellen einen optimalen und nachhaltigen Betrieb des Aufbereitungs- und des Kompostierprozesses sicher.

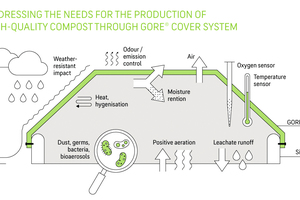

Im Wesentlichen besteht das Gore Cover-System aus drei Komponenten: der Membranabdeckung, der Belüftung und der Regelung. Ihre Kombination ermöglicht einen wirtschaftlichen und zuverlässigen Kompostierungsprozess.

Abdeckungstechnologie

Aufgrund seiner Membranporenstruktur verfügt das Gore Cover-Laminat über semipermeable Eigenschaften, die ein konstantes Mietenklima ermöglichen. Es ist wasser- und winddicht und schützt das Rottegut auf diese Weise gegen Wind und Wetter und damit vor unerwünschten Fäulnisprozessen durch Vernässung. Dank seiner Wasserdampf- und Luftdurchlässigkeit regelt es zudem den Feuchteaustrag und erlaubt den Austritt von Luft und CO2, ohne dass es zu einer Austrocknung des Rottegutes kommt.

Gleichzeitig wirkt die Abdeckung gegenüber Geruchs- und klimarelevante Emissionen von leichtflüchtigen organischen Substanzen, die aus dem Rottegut austreten, als physische Barriere. Der durch die Temperaturentwicklung während des Abbaus unter dem Cover entstehende Dampf kondensiert als feiner Film an der Innenseite der Abdeckung aus. Flüchtige, organische Komponenten wie beispielsweise geruchsintensive Stoffe lösen sich innerhalb dieses kondensierten Films und tropfen in die Miete zurück, wo sie von Bakterien und Mikroorganismen weiter abgebaut werden.

Mit einer Porengröße von circa 0,2 μm ist die Membranabdeckung zugleich auch eine wirksame Barriere gegen Sporen und Keime. Vergleichstests haben bewiesen, dass das System den Ausstoß von Bio-Aerosolen um mehr als 99 % verringert und damit den Schutz von Anlagenarbeitern und Anwohnern sicherstellt. Wie vom Gesetzgeber gefordert, werden pathogene Mikroben durch die beim Behandlungsprozess entstehende Wärme sicher abgetötet.

Belüftungssystem

Für den Abbau des organischen Materials durch sogenannte aerobe Mikroorganismen wird Sauerstoff bedarfsgerecht benötigt. Ein Belüftungssystem schafft dafür die notwendigen Voraussetzungen und beschleunigt so den normalen Kompostierungsprozess: Am oder im Boden sind Belüftungskanäle installiert. Je größer der Durchsatz der Anlage ist, desto eher lohnt sich die Investition in Unterflur-Belüftungskanäle, die eine Befahrbarkeit ermöglichen und Personalkosten einsparen. An die Belüftungskanäle sind Druckbelüfter angeschlossen. Sie schieben beziehungsweise drücken Luft durch den Kompostierhaufen und sorgen so für ausreichende Sauerstoffzufuhr. Diese erfolgt entweder über eine am Sauerstoffgehalt in der Miete orientierte Regelung, oder nach voreingestelltem Intervallmodus, wobei die Intervalle der jeweiligen Phase des Rotteprozesses angepasst werden. Diese Vorgehensweise sorgt für geringe Betriebskosten von etwa 1,5 kWh Strom pro Tonne Kompost. Dank der positiven Belüftung entsteht im abgedichteten System eine ein leichter Überdruck, welcher zu einer gleichmäßigen Temperaturverteilung im gesamten Mietenkörper führt und eine einheitlichere Hygienisierung des Rottegutes bewirkt.

Regelung des Prozesses mit Sauerstoff- und Temperatursensor

Edelstahlsonden, die direkt im Hauptkörper der Miete installiert sind, messen Sauerstoffgehalt und Temperaturdaten, welche mit Hilfe einer speziellen Software gespeichert und ausgewertet werden. Eine Funk- und Fernüberwachung des Kompostierungsprozesses ist möglich. Dank des sensorgeregelten Belüftungssystems, das die Miete vom Boden her gleichmäßig und bedarfsgerecht mit Sauerstoff versorgt, und dem optimalen Feuchtemanagement durch die semipermeablen Eigenschaften des GORE® Cover wird in jeder Rottephase ein für die Mikroorganismen optimales Milieu geschaffen. Die bedarfsgerechte Lüftung senkt zudem die Geruchsemissionen erheblich und die Qualität des Kompostes wird erhöht. Da unterhalb der Plane ein leichter Überdruck erzeugt wird, ist eine homogene Durchströmung des Rotteguts in allen Ecken sichergestellt, so dass es zu keinen Zonen, in denen es an Sauerstoff mangelt, kommen kann. Damit ist immer eine vollständige Hygienisierung sichergestellt.

Phasen des GORE® Cover-Kompostierungsprozess

Der Kompostierungsprozess mit GORE® Cover dauert je nach den örtlichen Vorschriften und den Kompost – Spezifikationen des Endverbrauchers zwischen 2 und 8 Wochen, wobei 6 bis 8 Wochen die Regel sind. Ein typischer Prozess kann in vier Phasen unterteilt werden.

Vorsortierung

Der Bioabfall wird zunächst in der Annahmehalle angeliefert, dort mechanisch aufbereitet, mit Strukturmaterial entsprechend ergänzt und homogenisiert, bevor er mit Radladern auf den Belüftungskanälen zu einer Miete aufgebaut wird. Die GORE®-Abdeckung wird dann sofort über das Haufwerk gezogen und anschließend werden die Sonden in das zu kompostierende Material versenkt. Zum Boden hin wird der Komposthaufen mit einer Randbeschwerung bzw. bei Fahrsiloausführungen mit Hilfe eines Spannsystems zu den äußeren Silowänden hin abgedichtet. Für diese Vorgänge stehen verschiedene Handhabungshilfen zur Verfügung – beispielsweise ein Wickelgerät zum Auf- und Abrollen der Abdeckung und ein mit Wasser oder Sand zu befüllender Feuerwehrschlauch oder Karabiner-Spannseil-Systeme zur Fixierung und Abdichtung der Abdeckung. Nachgeschaltete Installationen wie ein Biofilter zur Emissionsminderung sind nicht notwendig. Hier übernimmt die Natur die Arbeit. Das ist kostengünstig und ökologisch perfekt abgestimmt. Der nun anschließende Kompostierungsprozess mit GORE® Cover dauert bis zur Erzeugung von qualitativ hochwertigem Kompost nur acht Wochen und ist unterteilt in drei Phasen:

Phase I

In Phase I verbleibt das Rottegut in der Regel für vier Wochen unter dem GORE® Cover. Die sogenannte Haupt-, bzw. Intensivrotte zeichnet sich durch hohe Temperaturen und einen schnellen Abbau der organischen Substanz aus. Belüftung und Befeuchtung lassen sich dabei so steuern, dass der Prozess möglichst schnell abläuft. Während dieser Phase werden die zur Hygienisierung notwendigen Temperatur- und Zeitvorgaben erreicht, um pathogene Keime und Unkrautsamen sicher abzutöten. Somit bleibt das Rottegut in seiner aktivsten Phase komplett unter Plane, so dass alle entstehenden Emissionen in dieser kritischsten Zeit entsprechend der Vorgaben kontrolliert werden.

Phase II

Im Anschluss daran, werden die Messsonden entfernt und die Abdeckung auf das Wickelgerät aufgerollt. Das Rottematerial wird dann beispielsweise mit Hilfe eines Frontladers erneut homogenisiert und auf die für die Phase II bestimmten Behandlungseinheiten umgesetzt und wiederum abgedeckt, die Sonden werden positioniert und die biologische Stabilisierung während dieser Phase für 2 weitere Wochen fortgesetzt.

Phase III

Die anschließende Phase III (Nachrotte) dient der weiteren Reifung des Kompostgutes, die bei niedrigeren Temperaturen stattfindet. Diese Phase ist die sog. Reifephase, in der aus dem jetzt annähernd stabilisierten Kompost der Fertigkompost entsteht. Produkte aus der vorangegangenen Phase werden in humusbildende Substanzen umgewandelt, während für diese Phase typische Mikroorganismen, wie z.B. Pilze stabilere Anteile der Organik abbauen. Hierzu erfolgt ein weiteres Umsetzen bzw. der Transport sowie der Wechsel zur offenen Kompostierung für rund zwei Wochen. Jede Miete wird damit nur zweimal während des gesamten Rotteprozesses bewegt. Während dieses Zeitraumes geht die Temperatur im Kompostkörper zurück und die biologische Aktivität nimmt langsam weiter ab.

Zusammenfassend lässt sich also sagen, dass GORE® Cover eine ökologisch, wirtschaftlich und prozessual effiziente Kompostierung ermöglicht, dabei sicheren Schutz vor Geruchsbelästigung und eine hervorragende Rückhaltung flüchtiger Abbauprodukte bietet und sich deswegen seit Jahrzehnten als einer der Marktführer etabliert hat.