Idealer Baustoff und eine Recycling-Herausforderung

Der Einsatz von Kohlenstofffaser-verstärkten Kunststoffen (CFK) im Bauwesen ist trotz deutlich höherer Kosten auf dem Vormarsch. Carbonfaserverstärkte Baustoffe (CF-Betone) weisen gegenüber Stahlbeton überragende Vorteile auf (enorme Massenreduzierung, hohe Langlebigkeit sowie Korrosionsbeständigkeit). Außerdem gelten sie als nachhaltig, weil mit diesen Eigenschaften eine Einsparung an Primärrohstoffen verbunden ist.

1 Einleitung

Den o.g. Erkenntnissen Rechnung tragend, wird seit etwa 2014 verstärkt an der Umsetzung der Forschungsergebnisse vom Werkstoff bis zum fertigen Bauteil gearbeitet. Für Deutschlands größtes Forschungsprojekt im Bauwesen „C³ – Carbon Concrete Composite“ stellte die Bundesregierung im Rahmen der Förderinitiative Zwanzig20 immerhin 45 Mio. € Fördermittel des Bundesministeriums für Bildung und Forschung zur Verfügung. Die Forschungsteams können sich bereits jetzt mit renommierten Auszeichnungen schmücken: 2015 erhielt das C³-Konsortium mit dem Konsortialführer Technische Universität Dresden (TUD) für die Entwicklung dieses neuen richtungsweisenden Verbundbaustoffs den Deutschen Rohstoffeffizienz-Preis. 2019 wurde dem Team des genannten C³-Projektes der Energy Globe World Award in Yazd (Iran) verliehen und der Projektbearbeiter Jan Kortmann (TUD) erhielt 2020 den Innovationspreis 2019 des Industrieclubs Sachsen. Das alles ist erfreulich, aber Kreislaufwirtschaft und Rohstoffeffizienz entlang der Wertschöpfungskette bedeutet mehr. Neben der Rohstofferzeugung, der Fertigung und der Produkt-Gebrauchsphase sind vor allem die Konsequenzen bezüglich einer geordneten Rückführung aller verwendeten Verbundwerkstoffkomponenten in den Wirtschaftskreislauf von Bedeutung. Sehr oft werden die unbestreitbaren Vorteile nach dem Ende der Produktlebenszeit durch stark erhöhte Aufwände bezüglich der Erfassung der neuartigen Verbundstrukturen, der Eliminierung bzw. Ausschleusung von Schadstoffen sowie der Auswirkungen auf bestehende Entsorgungsszenarien mehr als getilgt. Wie sieht es also in der Praxis mit dem Recycling des hochgelobten Leichtbaustoffs, mit seiner Circular-Economy aus?

Am Institut für Aufbereitungsmaschinen und Recyclingsystemtechnik (IART) der TU Bergakademie Freiberg (TU BAF) beschäftigt man sich seit einigen Jahren u. a. mit dem Recycling komplizierter Verbundbauteile und -baugruppen aus den Bereichen Mobilität und Regenerative Energien, bei denen verschiedenste Werkstoffe in möglichst vorteilhafter Weise zu sogenannten Leichtbauverbunden kombiniert wurden. In diesem Zusammenhang erfolgten auch umfangreiche Forschungsarbeiten zur Recyclingfähigkeit der CF-Betone unter besonderer Berücksichtigung der Auswirkungen auf die Konzeptionen bestehender konventioneller Bauschuttrecyclinganlagen sowie den Wiedereinsatz bzw. die Deponierbarkeit von Rezyklaten über die im Folgenden berichtet wird.

2 Anwendung von CFK in der Bauindustrie

Bereits in den Jahren 1999 – 2011 erfolgten in Deutschland im Rahmen zweier Sonderforschungsbereiche der Deutschen Forschungsgesellschaft Forschungen zu Textilbeton, auf denen auch die Arbeiten zur Entwicklung des Carbonbetons basieren. Seit 2014 wird in dem vorgenannten Projekt „C3-Carbon Concrete Composite“ an der Umsetzung der Ergebnisse in die Praxis gearbeitet. Heute wirken in diesem Projekt mehr als 160 Partner aus Wirtschaft und Wissenschaft an der Weiterentwicklung des neuen Baustoffs. Als technischeAnwendungen werden die weltweit erste Brücke zur Landesgartenschau in Oschatz 2005 sowie als größeres Projekt die Sanierung der denkmalgeschützten Decke des Speisesaals im Finanzamt Zwickau 2008 genannt. Aktuell gibt es eine Reihe weiterer Anwendungen sowohl beim Neubau (Fußgängerbrücken, Bahnsteigsysteme, Wand- und Deckenkonstruktionen) als auch bei der Sanierung von Industriebauten und Brücken (z.B. Carola-Brücke in Dresden, geplante Fertigstellung 2020). Im Jahr 2021 sollte auch das erste komplette Gebäude aus Carbonbeton in Dresden („CUBE“) entstehen und damit die massentaugliche Anwendung nachgewiesen werden [1]. Bereits im Mai 2021 erfolgte die Teilbauabnahme zum ersten Bauabschnitt und im Februar 2022 konnte das Richtfest zur Fertigstellung des Rohbaus begangen werden [2]. Noch sind die Anwendungen von CFK im Baubereich wie Bild 1 zeigt mit ca. 5 % weltweit [2] relativ gering, aber gerade das wird sich vermutlich beim Recycling – wie weiter unten gezeigt wird – als ernsthaftes Problem erweisen.

3 Stand der Technik zum Recycling von Carbonbeton

Trotz der starken Reglementierung des Recyclings im Baustoffsektor und der extrem hohen Anforderungen an die resultierenden Baustoffqualitäten gehören Bauabfälle, insbesondere Betonbauteile und -restmassen zu den Abfällen mit sehr hohen Recyclingquoten. Das jährliche Aufkommen an unbewehrten und mit Stahl bewehrten Betonabfällen betrug in Deutschland 2016 rd. 59 Mio. t [4]. Parallel dazu verarbeitete man 2018 nach [3] weltweit rd. 155 kt CFK, wovon etwa 7,7 kt (5 %) im Bauwesen angewandt wurden. Unter der Annahme, dass rd. 80 % davon polymer gebunden als CFK verbaut werden, entspricht das rd. 6,4 kt an CFK-Bewehrungen. Vorausgesetzt rd. 5 % davon fallen jährlich als Abfälle an, kann von aktuell etwa 320 t/a CFK im Bauschuttaufkommen ausgegangen werden. Bezogen auf die EU (ca. 5 % am Welt-Input) bzw. Deutschland (ca. 20 % am EU-Input) bedeutet das bei einem CFK-Input von 320 bzw. 64 t/a ein Abfallaufkommen von ca. 16 bzw. 3,2 t/a. Unter der Annahme eines CFK- Masseanteiles in bewehrten Bauteilen von ca. 1 % entspricht das etwa 320 t derselben in Deutschland. Bezogen auf den jährlichen Anfall an unbewehrtem und stahlbewehrtem Betonabfällen in Deutschland - die genannten rd. 59 Mio. t – und auf eine gemeinsame Erfassung, Sammlung und Aufbereitung in konventionellen Aufbereitungsanlagen, wird das Ausmaß der zukünftigen Herausforderungen an die Recyclingunternehmen deutlich. Eine Identifizierung der CFK-bewehrten Betone innerhalb großer Mengen an unbewehrten bzw. stahlbewehrten Abbruchmaterialien erscheint – wenn überhaupt – nur mit ökonomisch nicht vertretbarem Aufwand möglich. Um zukünftige Grenzwertüberschreitungen bezüglich der CF-Inhalte sicher zu vermeiden, dürfte eine Online-Kontrolle aller Bauabfälle erforderlich werden. Derartige Systeme sind allenfalls erst in der Entwicklung und dürften die ohnehin recht prekäre wirtschaftliche Situation der RC-Anlagenbetreiber kostenseitig weiter verschärfen.

Zum Recycling von Carbonbeton – naturgemäß gegenwärtig überwiegend von Abfällen der Bauteileproduktion – gibt es bisher nur spärliche, durch experimentelle Untersuchungen untersetzte Angaben. So ist beispielsweise im Beitrag „Stoffkreislauf Carbonbeton“ [5] lediglich angegeben, dass es sich „bei der Carbonbetonbauweise um einen geschlossenen Stoffkreislauf handelt“, d. h., dass die Rückgewinnung der einzelnen Komponenten unter Ausschleusung von Störstoffen gelöst ist. Zur Trennung von Beton und CFK wird angegeben, dass die Zerkleinerung des Abbruchmaterials durch konventionelle Brecher-Technik (Backenbrecher) erfolgen kann. Dabei wird – soweit der Bericht – die Bewehrung erfolgreich vom Beton getrennt. Die anschließende Sortierung ist mit einer sensorbasierten Sortieranlage prinzipiell durchführbar, jedoch werden in den Bilanzen geringfügige Faserverluste ausgewiesen, die auf Staubemissionen bzw. Verunreinigungen geringer Feingutanteile zurückzuführen sind. Dennoch beschäftigt man sich mit der Thematik Recycling im C3-Verbund weiter. Kortmann, untersuchte in seiner Dissertation [6], inwieweit der Gesundheitsschutz und die Recyclingfähigkeit eine potenzielle Markteintrittsbarriere für den Verbundbaustoff Carbonbeton darstellen. Für die Fragestellung, ob und in welcher Form dieser Baustoff wiederverwendet werden kann, wurden Recyclingverfahren analysiert und Verwertungsoptionen für die anfallenden Materialfraktionen aufgezeigt. Kaum Beachtung fanden dabei die Feingüter und Stäube, die bei der mechanischen Aufbereitung des Carbonbetons mittels der in konventionellen Anlagen üblicherweise installierten, schnelllaufenden Zerkleinerungstechnik (Prallbrecher) unweigerlich und in deutlich größerem Umfang anfallen.

4 Gefährdungspotenziale durch CFK

In Übereinstimmung mit Ergebnissen des IART wird in der vorgenannten Dissertation Kortmann [6] gezeigt, dass bisher keine lungengängigen Faserfragmente im Größenbereich der WHO-Definition nachweisbar sind. Daraus wurde geschlussfolgert, dass aktuell keine über die üblichen Arbeitsschutzbestimmungen hinausgehenden Maßnahmen erforderlich sind. Da die Lungengängigkeit faserhaltiger Abfälle aber nur einen Teilaspekt der Gefährdung darstellt, ist unter Einbeziehung aller bei der Bauteilfertigung und -nutzung sowie im Recyclingprozess anfallenden Fraktionen trotzdem von entsprechenden Gefährdungspotenzialen insbesondere durch Stäube und Feinfraktionen auszugehen. In allen diesen Lebensphasen des Carbonbetons treten nicht vermeidbare CF-Staubemissionen auf, die für Mensch und Technik eine relevante Gefährdung darstellen. Umfangreiche Untersuchungen zum Recycling von Carbonfaser-haltigen Abfällen an der RWTH Aachen [z.B. 7, 8] zeigten, dass vor allem bei der thermischen Behandlung diesbezüglich kritisch zu bewertende Faserbruchstücke von CFK entstehen. Darüber hinaus können diese auch zu Bränden in den Elektrofiltern der Verbrennungs- oder Entstaubungsanlagen führen. Über analoge Ergebnisse wird auch in medizinischen oder wehrtechnischen Artikeln berichtet [z.B. 9, 10]. Fazit ist: trotz der bekannten Gefährdungssituation sind von Seiten der Umweltbehörden bisher keine Grenzwertfestlegungen für tolerierbare CF-Verunreinigungen erfolgt. Auf die dadurch entstehende Unsicherheit reagieren die Entsorger bzw. Abnehmer von potentiell CF-haltigen Abfällen oder Recyclingprodukten – Baufirmen, Verbrennungsanlagen, Deponien – mit drastisch erhöhten Preisen und deutlicher Skepsis; letztere kann bis zur Verweigerung der Annahme gehen. Sollte es nicht gelingen, die CFK-verstärkten Abfallkomponenten zu kanalisieren, dürfte dies für die betroffenen Recyclingunternehmen ernste Absatzprobleme und letztendlich eine zusätzliche wirtschaftliche Belastung generieren.

Hier wäre neben der Festlegung von Grenzwerten eine noch nicht vorhandene, praktikable Analytik für geringe Fasergehalte nicht nur hilfreich, sondern dringend erforderlich.

5 Experimentelle Untersuchungen zur Recyclingfähigkeit

Um eine belastbare Datenbasis zur Beurteilung der Gefährdungssituation zu erhalten, hat man sich schon seit einiger Zeit am IART der TU BAF mit der CF-Dissipation in den Produkten einer Bauschutt-Recyclinganlage befasst [z. B. 11, 13]. Unter Anwendung verschiedener Zerkleinerungsmaschinen, die derzeit im Bauschuttrecycling üblich sind, erfolgten dazu experimentelle Untersuchungen mit künstlich hergestellten Probekörpern (Bild 2 rechts) und definierten Gehalten an kohlefaserhaltigen Bewehrungen [12]. Auf diese Weise sollte über das Ausbringen Rc,CFK eine zuverlässige CFK-Bilanz erhalten werden. Die Betonmatrix bestand aus Feinbeton (Pagel Tudalit), als Verstärkungsmaterial diente das Gelege TEN CF800 (SGL C30 T050 EPY). Der CFK-Gehalt cCFK im Betonteil variierte dabei zwischen 0,8 und 1,6 %.

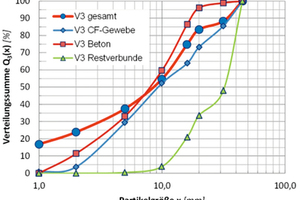

Der Verbundaufschluss der Probekörper erfolgte im Labormaßstab mittels eines kleintechnischen Backenbrechers bzw. eines Hammerbrechers (Bild 3) entsprechend einer Druck- bzw. einer Prallzerkleinerung. Die Effektivität der Zerkleinerung wurde anschließend durch Prüfsiebung charakterisiert und in Form von Partikelgrößenverteilungen des Gesamtprodukts bzw. der Verbundkomponenten dargestellt (Beispiel: Backenbrecher Bild 4). Dazu wurde der Fasergehalt in den Fraktionen der Siebklassierung zunächst optisch bestimmt. Bei der Siebklassierung ballen sich die Kohlefasern besonders in den feinen Partikelgrößenklassen zusammen. Diese Zusammenballungen konnten separat erfasst und gewogen werden. Da hierbei mit Sicherheit nicht alle Faserreste entnommen werden konnten, ist davon auszugehen, dass die Angaben zu den Faserverunreinigungen Minimalwerte darstellen.

Ergebnisse – Backenbrecher

Die Zerkleinerungsergebnisse zeigen, dass der Aufschlussgrad im Backenbrecher unbefriedigend ist (Bild 5 links). Es treten viele nicht aufgeschlossene Restverbunde auf. Sauber aufgeschlossene Verbunde, also ordentlich abtrennbare CFK-Verstärkungen konnten im untersuchten Modellfall nur zu < 1 % nachgewiesen werden. Der Masseanteil an Restverbunden im Grobgut (Betonmatrix mit CFK) ist mit 21 % deutlich zu hoch. Außerdem kam es bei den Versuchen wiederholt zu Verstopfungen des Brechraums. Ursache dafür ist, dass durch die Druckbeanspruchung offensichtlich nur eine selektive Zerkleinerung der spröden Betonmatrix, nicht aber der verstärkenden, elastischen Gelege möglich ist.

Eine anschließende Siebklassierung führte zu Aufbereitungsprodukten, deren Feinanteile alle optisch erkennbare CF-Verunreinigungen aufweisen. Auch wenn der Feingutanteil < 1 mm des Backenbrechers mit rd. 17 % vergleichsweise gering war, muss geschlussfolgert werden, dass sich die Verbundkomponenten durch diese Verfahrensweise nicht sauber trennen lassen.

Ergebnisse - Hammermühle

Die Zerkleinerungsprodukte (Tabelle 1) belegen mit Restverbundanteilen Rm < 0,1 % das sehr gute Aufschlussvermögen dieser Zerkleinerungstechniken (Bild 5 Mitte). Mit einem CFK-Ausbringen Rc von ca. 86 % liegt der überwiegende Anteil der im Modell-Verbundbauteil eingesetzten CFK-Verstärkungen als relativ grobe Strukturen frei vor und ist damit in nachfolgenden Sortierstufen theoretisch gut abtrennbar. Nachteilig dürften aber die hohen Masseanteile an Feingut < 1 mm sein (Rm rd. 82 %), die aber mit CFK-Gehalten < 0,1 % nur sehr geringe CF-Kontaminationen enthalten. Höhere Fasergehalte weisen dagegen mit 0,15 % die gröberen Betonmatrixprodukte > 1 mm (Rm ca. 16 %) sowie mit 4,3 % das Entstaubungsprodukt < 200 µm (Rm ca. 1,3 %) auf.

Insgesamt zeigt sich auch in diesem Fall, dass alle Feingüter < 1mm optisch sichtbare CF-Kontaminationen enthalten (Bild 5 rechts). Dabei lässt sich eine deutliche Abhängigkeit des CFK-Ausbringens RC CFK vom Eintrag an Beanspruchungsenergie (Beanspruchungsdauer, -geschwindigkeit) bzw. ein etwas schwächer ausgeprägter Zusammenhang zum Parameter CFK-Gehalt cCFK nachweisen (Bild 6).

6 Zusammenfassung und Schlussfolgerungen

Aus den dargestellten Ergebnissen der Aufbereitungsversuche im kleintechnischen Maßstab, die noch durch Versuche mit alternativen, handelsüblichen CFK-Bewehrungen ergänzt wurden (analoge Resultate), lassen sich aussagekräftige und belastbare Rückschlüsse auf die Dissipation der Kohlenstofffasern in den Aufbereitungsprodukten von CF-Betonen ziehen. Als charakteristische Kenngröße eignet sich dafür insbesondere das CFK-Ausbringen Rc,CFK in den verschiedenen Aufbereitungsprodukten.

Bei einer Transformation der bezüglich des Ausbringens gewonnen Erkenntnisse auf eine konventionelle Bauschuttaufbereitungsanlage mit einem Durchsatz von 10 t/h errechnen sich die Inhalte an CFK in den einzelnen Aufbereitungsprodukten gemäß Tabelle 2 (Bezugsgröße CFK-Inhalt pro 10 t Bauschutt = 107 kg):

Daraus ist ersichtlich, dass eine befriedigende Abtrennung der relativ groben, frei vorliegenden Bewehrungen aus gemischten Bauabfällen nach einer Aufschlusszerkleinerung wie bei Kortmann u.a. [6] gezeigt durchaus möglich sein dürfte. Ob für die Bewehrungsabtrennung eine dort vorgeschlagene, relativ teure sensorgestützte Sortiertechnik eingesetzt werden sollte, die mit einem Druckluftaustragssystem (6 – 8 bar) arbeitet, hängt von der wirtschaftlichen Situation des Recyclingunternehmens ab. In den zwangsläufig bei der Aufschlusszerkleinerung entstehenden Feingütern sind jedoch außerdem beachtliche Mengen an CFK-Partikeln oder CF enthalten, wobei es insbesondere für letztere momentan nach unseren Kenntnissen keine wirtschaftlich praktikablen Möglichkeiten zur Erkennung und Abtrennung gibt. Die vergleichsweise geringen Massen an feinsten CF-Verunreinigungen stellen jedoch auf Grund der minimalen Schüttdichten ein beachtliches Kontaminationsvolumen dar, das je nach Verdünnungsgrad optisch sehr gut erkennbar sein dürfte. Zur Lösung dieses Aufbereitungsproblems sind zukünftig weitere Forschungsarbeiten erforderlich. Ein interessanter nass-mechanischer Aufbereitungsansatz zum Thema wurde am Institut für Aufbereitungsmaschinen und Recyclingsystemtechnik (IART) der TU BA Freiberg im Rahmen des DBU-Projektes „Carbon Revive“ 2018-2020 vorgestellt. Die detaillierten Ergebnisse und ein resultierender Verfahrensvorschlag wurden Ende 2021 als Dissertation verteidigt.

Die beschriebenen Untersuchungen verdeutlichen, dass in den Feingütern des Bauschuttrecyclings weitestgehend unabhängig von den verwendeten Verstärkungsfasertypen optisch sichtbar feinste CFK-Partikel und vermutlich winzige Bruchstücke von CF auftreten. In Analogie zu anderen Bauschuttkontaminationen ist zu erwarten, dass vom Gesetzgeber mittelfristig entsprechende Grenzwerte festgelegt werden, die einen Wiedereinsatz dieser faserbelasteten Aufbereitungsprodukte in Frage stellen könnten. Beispielsweise wäre es denkbar, dass solche Grenzwerte den Einsatz der Brechsande aus Bauschuttaufbereitungsanlagen als Deponiebaustoff für den Wegebau oder zur Abdeckung gefährden. Trotz der aktuell noch geringen Abfallmengen und gerade wegen der unbestreitbaren Vorteile von CFK-Beton sollte man die Problematik der CF-Kontaminationen im Bauschutt nicht negieren und sich forschungsseitig den Erfordernissen stellen. Die wichtigste Herausforderung dürfte dabei die Identifizierung von CFK-Strukturen im Aufgabematerial bzw. geringster CF-Inhalte in den Feingütern der konventionellen Bauschuttaufbereitung sein. Erste Lösungsansätze dafür sind am IART der TU BA Freiberg in der Entwicklungsphase.

Literature/Literatur:

[01] www.bauen-neu-denken.de /29.03.2019

[02] Press release by TUD dated 06.02.2022: Der Rohbau des Carbonbetonhauses CUBE erfolgreich fertiggestellt

[03] Witten, E.: Composite Marktbericht 2018, Carbon Composites und verstärkte Kunststoffe AVK aus http://avk-tv.de

[04] Monitoring-Bericht D 2016 - Aufkommen und Verbleib mineralischer Bauabfälle im Jahr 2016; Kreislaufwirtschaft Bau; Bundesverband Baustoffe – Steine und Erden e. V. Mineralische Bauabfälle)

[05] www.bauen-neu-denken.de / 25.10.2019

[06] Kortmann, J.: "Verfahrenstechnische Untersuchungen zur Recyclingfähigkeit von Carbonbeton"; dissertation, TU Dresden, December 2019

[07] Quicker P.: Wohin mit den Hightech- Materialien – Entsorgung CFK-haltiger Abfälle; article for ITAD podium discussion dated 25 – 31 May 2016, Munich

[08] Stockschläder, J.; Quicker, P. et al.: Behandlung von Carbonfaser-haltigen Abfällen in Hausmüllverbrennungsanlagen. In: Mineral. Nebenprodukte u. Abfälle 5. TK-Verlag GmbH Neuruppin (2018) S. 87 ff

[09] Seibl, S.: Gesundheitsgefährdung durch respirable Kohlenstoff-fasern beim Abbrand von Carbonkunststoffen. www.universimed.com dated 4 May 2017

[10] Mattenklott, L. u. Van Gelder, R.: Carbonfasern und carbonfaser-verstärkte Kunststoffe - Teil 1: Charakterisierung, Exposition, Bewertung und Schutzmaßnahmen. Gefahrstoffe - Reinhaltung der Luft 79 (2019) No. 9, pp. 317-322

[11] Jäckel, H.-G.: CF-bewehrte Betone – ein künftiges Entsorgungsproblem? Ausgewählte Ergebnisse zur Recyclingfähigkeit. Vortrag zur 4. Fachkonferenz "Stärkung des Einsatzes von mineralischen Recycling-Baustoffen"; 13 February 2019, Potsdam

[12] Nazaret, A.: Untersuchungen zur Aufbereitung kohlefaserverstärkter Betonelemente; Master's thesis, TU Bergakademie Freiberg University of Resources; IMB-RM 2018

[13] Jäckel, H.-G., D. Hamann et a.: Recycling Carbonfaser-verstärkter Betonteile – Konsequenzen für die Deponiefähigkeit von Produkten des Bauschuttrecyclings. Paper for landfill workshop, 12 and 13 November 2020, Zittau

Autoren:

Dr.-Ing. Hans-Georg Jäckel, MSc. D. Hamann, Dr.-Ing. Thomas Krampitz, Prof. Dr.-Ing. Holger Lieberwirth

alle TU Bergakademie Freiberg, Institut für Aufbereitungsmaschinen und Recyclingsystemtechnik (IART)

![CFK-Einsatzmengen 2018 (weltweit, nach [1])](https://www.recovery-worldwide.com/imgs/1/7/5/5/4/7/1/tok_04c4a9d4d3a0e657e03578e29902fb8f/w300_h200_x600_y326_Bild_1-1ffc491887d39397.jpeg)

![Querschnitt Betonprobekörper (oben), Bewehrungsgewebe (Mitte) und Probekörperprogramm (unten) nach [10]](https://www.recovery-worldwide.com/imgs/1/7/5/5/4/7/1/tok_b0a228d27431f5fc7ccc76b9a5ef762c/w300_h200_x376_y372_Bild_2a-9dd2d132dc274ee2.jpeg)

![Restverbunde aus Backenbrecher (links), aus Hammermühle (Mitte), CF-Kontaminationen im Feingut der Hammermühle (rechts); nach [10]](https://www.recovery-worldwide.com/imgs/1/7/5/5/4/7/1/tok_67b82af86312047743331d904a87e3ff/w300_h200_x300_y330_Bild_5a-d01acc8c2263459e.jpeg)