Recycling von Schlacke

Eisenhüttenschlacken sind Nebenprodukte der Stahlherstellung. Diese mineralischen Rohstoffe bestehen hauptsächlich aus kalksilikatischen Verbindungen und werden wegen ihrer homogenen und vorteilhaften Eigenschaften als Sekundärrohstoff und nicht als Abfall eingestuft. Der nachfolgende Bericht liefert eine Übersicht zu den Recyclingmengen mit aktuellen weltweiten Marktdaten und Trends.

1 Einführung

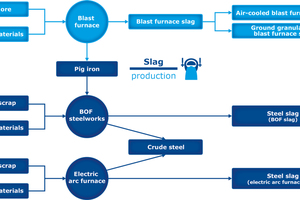

Eisenhüttenschlacken sind wertvolle Rohstoffe, die bei der Produktion von Roheisen und Rohstahl entstehen. Man unterscheidet dabei zwei wesentliche Verfahren (Bild 1). Bei dem eisenerzbasierten Verfahren wird in einem Hochofen Roheisen aus oxydischen Eisenerzen erzeugt. Das flüssige Roheisen wird anschließend in einem LD-Sauerstoffkonverter zusammen mit Stahlschrott zu Rohstahl verarbeitet. Bei der rein schrottbasierten Variante wird der Rohstahl durch das Recyceln von Stahlschrott im Elektrolichtbogenofen hergestellt. Je nach Herstellungsverfahren spricht man von Hochofenschlacke oder Stahlwerksschlacke. Für feinere Unterscheidungen benutzt man die Begriffe Hochofenstückschlacke und Hüttensand (granulierte Hochofenschlacke) sowie LD-Schlacke und Elektroofenschlacke.

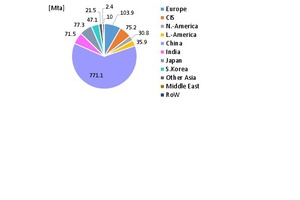

Bei hochwertigen Eisenerzqualitäten mit einem Eisengehalt von 64 bis 67 % erzeugt ein Hochofen typischerweise etwa 0,25 bis 0,30 t Schlacke pro t Roheisen. Bei minderwertigen Erzen unter 60 % ist die Schlackenmenge mit typischerweise 0,35 bis 0,50 Schlacke/t Roheisen höher [1]. Im Jahr 2018 wurden weltweit etwa 1247 Millionen Jahrestonnen (Mta) Roheisen produziert, verglichen mit 1212 Mta im Jahr 2017, was zu etwa 330 bis 375 Mta Hochofenschlacke (HOS) führte. Bild 2 zeigt die weltweite Roheisenproduktion im Jahr 2018. Europa macht 8,3 % (103,9 Mta) der Produktion aus, Nordamerika 2,5 % (30,8 Mta). Allein auf China entfallen 61,9 % (771,1 Mta), Japan erzielt 6,2 % (77,3 Mta), Indien kommt auf 5,7 % (71,5 Mta). Zu den Regionen mit den niedrigsten Produktionsmengen zählen der Mittlere Osten (0,2 %) und Afrika (0,4 %).

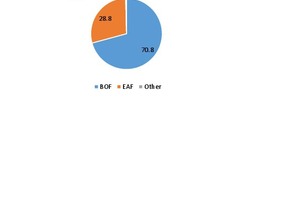

Bei der Rohstahlerzeugung nach dem BOF-Verfahren (Basic Oxygen Furnace) fallen gemäß der Worldsteel Association etwa 0,126 Schlacke/t Rohstahl an, bei dem EAF-Verfahren (Electric Arc Furnace) sind das 0,169 Schlacke/t Rohstahl. Die weltweite Rohstahlproduktion betrug im Jahr 2018 etwa 1807,1 Mta. Von der derzeitigen Rohstahlproduktion entfallen 70,8 % auf das BOF-Verfahren, 28,8 % auf das EAF-Verfahren (Bild 3) und nur 0,4 % auf sonstige Verfahren wie beispielsweise das Siemens-Martin-Verfahren. Die daraus abgeleiteten jährlichen Mengen an Stahlwerksschlacke betragen insgesamt 250 Mta, wovon etwa 65 % BOF- bzw. LD-Schlacken ausmachen und 35 % EAF-Schlacke. Insgesamt fallen somit weltweit etwa 600 Mta Schlacken aus der Stahlindustrie an, 58 % entfallen auf HOS und 42 % auf Stahlwerksschlacke.

2 Schlacke-Recycling und Kreislaufwirtschaft

In zahlreichen Ländern leisten Eisenhüttenschlacken bereits einen wesentlichen Beitrag zur Kreislaufwirtschaft. Fast das gesamte Schlackenaufkommen aus der Stahlindustrie wird dort zur Herstellung von hochwertigen Produkten für die Zement- und Baustoffindustrie, Gesteinskörnungen für den Straßenbau und als Düngemittel verwendet. Nur geringe Mengen landen auf Deponien oder werden für die Landschaftsverfüllung eingesetzt. Das ist weltweit aber leider nicht überall der Fall, teilweise weil es an geeigneten Vorschriften und Bestimmungen mangelt oder weil der Ressourcenschonung von politischer Seite in vielen Ländern noch keine Bedeutung beigemessen wird.

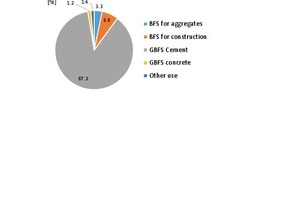

Deutschland gehört beim Schlacke-Recycling zu den Musterländern. In 2018 wurden hier 27,271 Mta Roheisen und insgesamt 42,435 Mta Rohstahl erzeugt. Das entspricht 30 % der Roheisenerzeugung der EU28 und 25,3 % der Rohstahlerzeugung. Dabei wurden 13,18 Mta Eisenhüttenschlacken erzeugt, davon 7,79 Mta Hochofenschlacken und 5,39 Mta Stahlwerksschlacken. In Bild 4a ist die Schlacke-Nutzung für die Hochofenschlacken dargestellt. Die Nutzungsmenge betrug 8,83 Mta, da zu der Erzeugung weitere 1,04 Mta durch Abbau von Lagerbeständen zur Verfügung standen. Der überwiegende Anteil mit 83,7 % war granulierte Hochofenschlacke (Hüttensand) für die Zementherstellung, weitere 1,2 % Hüttensand gingen in die Betonherstellung. Die restlichen Mengen gingen als HOS in die Erzeugung von Gesteinskörnungen oder andere Bauprodukte.

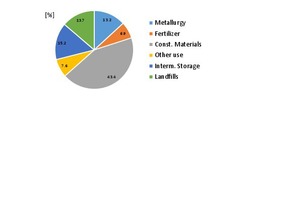

Von den Stahlwerksschlacken in Höhe von 5,39 Mta entfielen in Deutschland 59,4 % auf BOF-Schlacken und 30,2 % auf EAF-Stahlwerksschlacke sowie 10,4 % auf Schlacken aus Sonderverfahren. Bild 4b zeigt die Nutzungsarten dieser Schlacken. 3,83 Mta bzw. 71,1 % dieser Schlacken wurden genutzt, während 15,2 % in Zwischenlager und 13,7 % auf Deponien gingen. Bei den Nutzungsmengen macht die Verwendung als Baustoff (Straßenbau, Erdbau, Wasserbau) mit 2,43 Mta ca. 61 % den größten Anteil aus, gefolgt von der Kreislaufführung in der Metallurgie mit 18,5 % und der Verwendung als Düngemittel mit 9,7 %.

Den größten wirtschaftlichen Nutzen hat die Verwendung der granulierten Hochofenschlacke in der Zementindustrie für die Herstellung von Portland-Hochofenzementen und anderen Portland-Mischzementen. Bei dem Abschrecken der flüssigen (geschmolzenen) Schlacke mit Wasser in einer Granulationsanlage (Bild 5) entsteht ein glasiges und körniges Produkt, das anschließend gemahlen werden muss, um ein feines Pulver zur Verwendung als Klinkerersatz herzustellen. Gemahlene granulierte Hochofenschlacke (GGBFS) hat ähnliche zementartige Eigenschaften wie Portlandzement. Der Glasgehalt von GGBFS variiert je nach Granulationsprozess zwischen 60 % und 100 Vol.-%. Für zahlreiche Einsatzfälle weisen Hochofenzemente sogar bessere Eigenschaften als herkömmliche Portlandzemente auf.

3 Weltweite Marktdaten

Die Nutzungsraten für Eisenhüttenschlacken sind von Region zu Region bzw. Land zu Land sehr unterschiedlich. Nachstehend werden die weltweit führenden Regionen und Länder näher beleuchtet. Als Recycling wird streng genommen nur die Verwertung in der Stahlindustrie bezeichnet.

3.1 Europa

In Europa werden von EUROSLAG alle zwei Jahre die Produktions- und Schlackeverwertungsmengen erfasst. Dabei werden die Daten für die EU28 aus den Meldungen von den wichtigsten 19 Ländern und den Daten der Worldsteel Association für die Roheisenerzeugung abgeleitet. Das Ergebnis für 2018 kommt auf 20,7 Mta Hochofenschlacke und 16,3 Mta Stahlwerksschlacke bzw. 37,0 Mta Eisenhüttenschlacken insgesamt. Im Jahr 2016 betrugen die Zahlen noch 24,6 Mta Hochofenschlacke und 18,4 Mta Stahlwerksschlacke. Die Produktion von Hochofenschlacke ist damit in den letzten beiden Jahren um 15,9 % gefallen, die der Stahlwerksschlacke um 11,4 %. Die Roheisenerzeugung hatte sich in dem Zeitraum in der EU28 nur um 2,5 % verringert, die Rohstahlerzeugung war sogar von 162 Mta auf 167,6 Mta gestiegen und steht momentan (2019) bei 159,4 Mta.

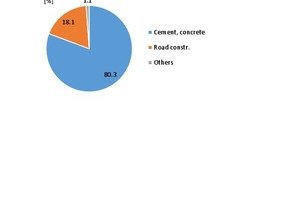

Mit der Abfallrahmenrichtlinie 2008/98/EG wurde auch die Verwertung von Eisenhüttenschlacken geregelt. Bild 6 zeigt die Verwertung der Hochofenschlacke für das Jahr 2018. Die Produktionsmenge betrug 20,7 Mta, davon 86,0 % Hüttensand aus der Schlackegranulation und 14 % luftgekühlte HOS. Aus der Zwischenlagerung wurden 1,5 Mta zu den Produktionsmengen addiert, so dass eine Gesamtmenge von 22,3 Mta HOS in 2018 verwertet wurde. 17,9 Mta gingen in die Herstellung von Zement und Beton, 4,0 Mta gingen in den Straßenbau und 0,4 Mta in die sonstige Verwendung. Granulierte Hochofenschlacke wird in Europa in erster Linie für die Herstellung von Portland-Hochofenzementen eingesetzt. Die notwendige Vermahlung der Schlacke auf Zementfeinheiten geschieht heute zumeist in Vertikalmühlen (Bild 7), die Durchsätze von über 100 t/h erreichen [2].

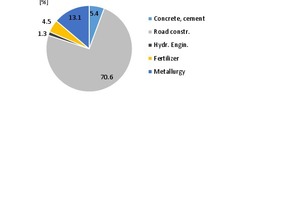

Von den 16,3 Mta Stahlwerksschlacke in Europa sind 52,3 % BOF-Schlacke, 34,9 % EAF-Schlacke und 12,6 % sonstige Stahlwerksschlacken. Von dieser Menge wurden 11,8 Mta bzw. 72,4 % verwertet, 15,3 % gingen in die Zwischenlagerung und 12,3 % auf Deponien. Die Verwertungs- bzw. Recyclingmengen sind in Bild 8 dargestellt. Mit 70,6 % ging die Hauptmenge als Zuschlagsstoff in die Betonherstellung anstelle von Kies und Splitt [3]. Die Verwendungsmengen in der Zementherstellung sind gegenüber den Mengen bei der Betonherstellung vernachlässigbar. Nur 1,3 % der Mengen wurden im Straßenbau verwendet, 4,5 % kamen im Wasserbau zum Einsatz. Mit 13,1 % wurde eine relativ große Menge als Düngemittel verwendet, die restlichen Mengen von 10,5 % wurden in der Metallurgie recycelt oder kamen in anderen Anwendungen zum Einsatz.

3.2 USA

In den USA wurden 2019 etwa 17,0 Mta Eisenhüttenschlacken produziert, nach 15,7 Mta im Jahr 2016. Die Roheisen- und Rohstahlerzeugungsmengen sind zuletzt leicht um etwa 2 % gestiegen. Für das Jahr 2019 sind noch keine Daten zu den Verwertungsmengen verfügbar, aber Schätzungen des US Geological Survey (USGS) gehen von etwa je 50 % Hochofenschlacken und 50 % Stahlwerksschlacken mit einem Warenwert von 470 Mio. US$ aus. 88 % des Warenwertes entfallen auf die Hochofenschlacken. In den USA wird die Schlacke an insgesamt 129 Standorten von 28 Unternehmen verarbeitet bzw. aufbereitet. Darunter fallen auch Betriebe, die granulierte Hochofenschlacke importieren oder exportieren und vermahlen. Die Importmengen für Schlacke (zumeist granulierte Hochofenschlacke) in den USA betrugen 2,3 Mta im Jahr 2019 nach 2,0 Mta im Jahr 2016.

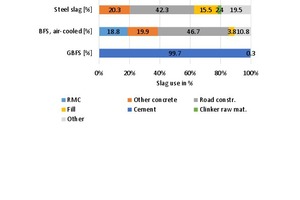

2016 wurden 8,2 Mta Hochofenschlacke erzeugt, davon nur 2,9 Mta (35,4 %) granulierte Schlacke und 5,3 Mta (64,6 %) luftgekühlte Hochofenschlacke. Daneben wurden 7,4 Mta Stahlwerksschlacken erzeugt. Bild 9 zeigt die Verwertungsanteile. Man erkennt, dass als Zementzusatzstoff nur granulierte Hochofenschlacke (GBFS = Granulated Blast Furnace Slag) in Frage kommt. Für Transportbeton und anderen Beton kommen sowohl normale Hochofenschlacke als auch Stahlwerksschlacke mit Anteilen von insgesamt 38,7 % bzw. 20,3 % zum Einsatz. Diese Schlacken werden aber überwiegend für den Straßenbau verwendet. Stahlwerksschlacke eignet sich daneben noch als Füller und Rohmaterial für die Klinkerherstellung. Interessant sind noch die im Jahr 2016 erzielen durchschnittlichen Erlöspreise für die Schlacken. Auf den höchsten Wert kam GBFS mit 89,2 US$/t, luftgekühlte Hochofenschlacke erzielte 8,5 US$/t und Stahlwerksschlacke 5,9 US$/t.

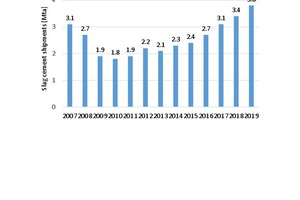

In den USA hat sich ein Markt für Schlackezemente gebildet. In Bild 10 ist die Marktentwicklung seit dem Jahr 2007 gemäß Daten der Slag Cement Association (SCA) dargestellt. Der Markt steht mit 3,819 Mta in 2019 auf einem Höchstwert und ist seit 2010 nach dem Ende der Wirtschaftskrise praktisch kontinuierlich gestiegen. Der Anstieg der Produktionsmengen im Jahr 2019 gegenüber dem Vorjahr betrug 10,8 %, nach 11 % Anstieg im Jahr 2018. Die Ergebnisse zeigen, dass Schlackezemente in den USA im Trend liegen und dass der Bedarf allein durch die vorhandenen Granulationsanlagen nicht gedeckt werden kann. Deshalb wurden 2019 etwa 2,3 Mta GGBFS (Ground Granulated Blast Furnace Slag) importiert. Unternehmen, die auf Schlackezemente in den USA setzen, propagieren insbesondere den Einspareffekt an CO2 gegenüber dem herkömmlichen OPC (Ordinary Portland Cement).

3.3 Japan

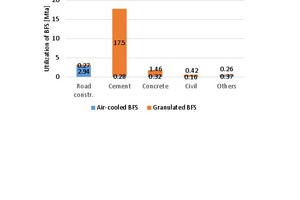

In Japan hat die Nutzung von Eisenhüttenschlacken eine lange Tradition [4]. Die Mengen an Hochofenschlacke haben aber von 25,4 Mta im Jahr 2007 auf 23,0 Mta im Jahr 2017 abgenommen, der Anteil der granulierten Schlacke ist dabei von 82,6 % auf 84,4 % aber leicht gestiegen. Im internationalen Vergleich nimmt Japan damit eine Spitzenstellung ein. Die Recyclingmengen der Hochofenschlacken sind in Bild 11 dargestellt. Zunächst einmal ist erwähnenswert, dass die Schlacken zu 100 % genutzt werden. Anteile, die in anderen Ländern deponiert werden, gehen in Japan in die Bodenverbesserung. Die granulierte Hochofenschlacke geht zu 88 % bzw. mit 17,5 Mta in die Zementherstellung, 7,3 % werden bei der Betonherstellung und 2,1 % in der Bauindustrie eingesetzt. 1,3 % gehen in nicht näher spezifizierte Anwendungen.

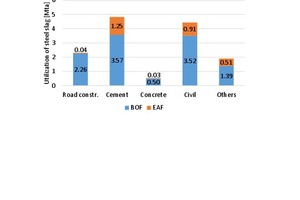

Die Stahlwerksschlacken haben sich in Japan von 15,2 Mta im Jahr 2007 auf 13,7 Mta verringert, was natürlich mit der Abnahme der Rohstahlproduktion in dem Zeitraum von 120,2 auf 104,7 Mta zu tun hat. Die Anteile der BOF-Stahlwerksschlacke gegenüber der EAF-Stahlwerksschlacke haben sich in Japan in dem Zeitraum von 75,9 % auf 79,9 % erhöht. Bild 12 zeigt die Verwertungsmengen für 2017. Auch die Stahlwerksschlacken wurden zu nahezu 100 % verwertet. Interessant sind die großen Mengen, die in die Zementindustrie abgesetzt werden. Es handelt sich hierbei aber nicht um den Einsatz als Zementzusatzstoff wie bei der GBFS, sondern um den Einsatz als alternativen Rohstoff für die Klinkerherstellung. Die ebenfalls großen Mengen von 3,52 Mta bei der BOF-Schlacke und 0,91 Mta bei der EAF-Schlacke betreffen den Einsatz als Füllstoff in der Bauindustrie.

3.4 Weitere Länder

In China hat die Nutzung von Eisenhüttenschlacken in den letzten Jahren erheblich zugenommen. 2018 fielen in dem Land etwa 225 Mta Hochofenschlacken und etwa 122 Mta Stahlwerksschlacken an, nach 200 Mta und 81,5 Mta im Jahr 2010. Große Unterschiede bestehen aber noch in der Nutzung der verschiedenen Schlacken. Die Zahl der Granulationsanlagen für Hochofenschlacke ist kräftig gewachsen. Die wichtigsten chinesischen Stahlproduzenten haben schon etwa seit 2000 in Granulations- und Mahlanlagen für Hochofenschlacke investiert. Derzeit wird abgeschätzt, dass 95 % der Hochofenschlacke granuliert wird und vollständig in der Zement- und Betonindustrie zum Einsatz kommt. Bei der Stahlwerksschlacke gehen noch fast 70 % auf Deponien [5] (Bild 13). Die wichtigsten Nutzungsarten mit 9,3 % sind die Verwendung als Rohmaterial für die Klinkerherstellung und das Recycling innerhalb der Metallindustrie.

In Brasilien bestehen die Nebenprodukte aus der Stahlindustrie nach den Zahlen des Brazil Steel Institutes für das Jahr 2017 zu 42 % aus Hochofenschlacken, 27 % Stahlwerksschlacken und zu 31 % aus anderen Nebenprodukten, wie Stäuben, Schlämmen usw. Von den etwa 8,8 Mta Hochofenschlacken wurden 2017 92 % recycelt, davon gingen 99 % in die Zementproduktion. Von den etwa 5,6 Mta Stahlwerksschlacken wurden 36 % im Jahr 2017 verwertet und 23 % innerhalb der Stahlindustrie recycelt. Die Verwertungsmengen gingen fast vollständig in den Straßenbau. Über die Zahl der Granulationsanlagen für Hochofenschlacke liegen für Brasilien leider keine Informationen des Stahlinstituts vor. Es wird aber davon ausgegangen, dass fast jeder Hochofen mit einer solchen Anlage ausrüstet ist, da zwischen der Stahlindustrie und den Zementunternehmen seit langem langjährige Lieferverträge vorliegen.

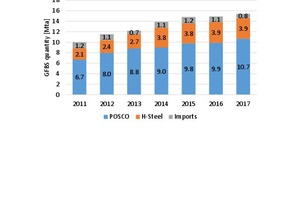

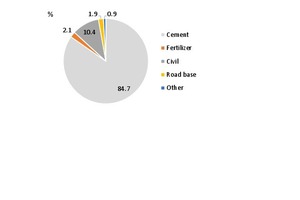

In Südkorea ist die Produktion an Hochofenschlacke in den letzten Jahren bis 2017 deutlich gewachsen. 2019 war die Industrie wegen Umweltproblemen zwischenzeitlich aber unter Druck geraten und die Stahlproduktion fiel um 1,5 % gegenüber dem Vorjahr. Bild 14 zeigt die Produktionsdaten für Hochofenschlacke sowie die Einfuhren dazu. Es gibt nur die zwei Stahlunternehmen POSCO und Hyundai, wobei POSCO im Jahr 2011 einen Marktanteil von 76 % an der Hochofenschlackeproduktion hatte und 2017 einen Anteil von 73,3 %. Die Schlackeimporte hatten im Jahr 2017 einen Anteil von 5,2 % an den Gesamtmengen. Die Verwertungsmengen bei Hochofenschlacke für 2015 sind in Bild 15 dargestellt. Granulierte Schlacke kommt auf 86 %, davon wird nahezu alles in der Zementindustrie verwertet. Die Einsatzfelder der luftgekühlten Schlacke sind insbesondere der Straßenbau und andere Einsätze in der Bauindustrie.

4 Trends beim Recycling von Schlacke

Die drei wichtigsten Trends für das Recycling von Schlacke betreffen die weiteren Investitionen in Granulationsanlagen für Hochofenschlacke, die Zunahme des Schlackehandels mit separaten Schlackemahlanlagen und die zunehmende Verwendung von Stahlwerksschlacke als Zuschlagsstoff für die Betonindustrie. Für die Granulation von Hochofenschlacke sind verschiedene Verfahren auf dem Markt. Das wichtigste Verfahren ist die Abkühlung im Wasserbad. Die gängigsten Verfahren dazu sind das RASA-System von der Rasa Corporation, das INBA-System (Bild 16) von Paul Wurth, einem Unternehmen der SMS-Gruppe sowie das IJ GRAN-System von Danieli-Corus. Paul Wurth hat bereits mehr als 300 solche Systeme in drei Verfahrensvarianten im weltweiten Einsatz. Momentan sind auch trockene Granulationsverfahren mit Wärmerückgewinnungssystem wie die von CSIRO oder Primetals Technologies in der Entwicklung.

Die zunehmenden weltweiten und lokalen Ungleichgewichte in der Schlackeproduktion und bei der Schlackeverwertung bzw. beim Recycling haben die weltweiten Handelsströme ansteigen lassen. Gemäß der Wordsteel Association werden etwa 25 Mta Schlacke über Ländergrenzen hinweg weltweit gehandelt, allein 12 Mta betreffen Exporte aus Japan und 5 bis 6 Mta betreffen Exporte aus China. Geschätzte weitere 50 bis 60 Mta Schlacke werden in den Ländern über Entfernungen von mehreren hundert Kilometern transportiert. Der günstigste Transport erfolgt dabei auf dem Wasserweg (Bild 17). Folglich sind weltweit aber auch neue Mahl- und Mischwerke (Bild 18) in der Nähe von Hochofenanlagen entstanden. Bei der internationalen Betrachtung fällt auf, dass weltweit separate Mahlanlagen für die Zementproduktion entstehen, in denen Importklinker und Importschlacke vermahlen wird. Mit der CO2-Problematik wird sich dies auch weiter in Europa verbreiten.

Stahlwerksschlacke findet zunehmend Verwendung als Ersatz für Kies und Splitt in der Betonherstellung. Einer der Gründe ist, dass sich die natürlichen Vorkommen für Sand, Kies und Splitt immer mehr erschöpfen [6]. Mit Preisen von weniger als 7 US$/t ist die Schlacke günstiger als die Herstellung von Kies und Splitt in Steinbrüchen. Teilweise sind die Schlackevorkommen auch dichter an den Verbrauchsmärkten, so dass Transportkosten eingespart werden können. Der einzige Nachteil besteht noch in fehlenden Zulassungen für die Schlackeverwertung in manchen Ländern.

5 Ausblick

Gemäß der International Energy Agency (IEA) ist die weltweite Stahlindustrie heute für etwa 1/5 des industriellen Energieverbrauchs und ¼ der industriellen CO2-Emissionen verantwortlich. Trotz der weltweiten CO2-Minderungsziele geht die IEA davon aus, dass der weltweite Stahlverbrauch bis zum Jahr 2050 um 30 % gegenüber heute ansteigt, wobei für einzelne Länder wie Indien sogar ein Anstieg um 400 % prognostiziert wird [7]. Die weltweiten Schlackeproduktionen werden entsprechend weiter steigen, auch wenn einzelne Technologien wie die EAF-Stahlerzeugung prozentual gegenüber den BOF-Verfahren in den letzten 15 Jahren um fast 10 % abgenommen haben und die prozentualen Schlackenmengen damit reduziert werden.

![Verwertung von Stahlwerksschlacke in China in 2017, [5]](https://www.recovery-worldwide.com/imgs/1/5/6/0/3/3/9/tok_a0c417b02708c73160bc0ecb2c178db5/w300_h200_x297_y421_13_Stahlwerksschlacke-750cc604840b6315.jpeg)