GAIN ergänzt AUTOSORT-Maschinen

Knapper werdende Ressourcen und kontinuierlich größer werdende Abfallströme lassen dem Thema Recycling eine immer bedeutendere Rolle zukommen. Dabei liegt der Fokus auf der Qualität der recycelten Materialien. Um möglichst reine Stoffströme zu erhalten eignet sich der Einsatz der sensorbasierten Sortiertechnik in vielen Bereichen.

In den letzten Jahrzehnten fand auf diesem Gebiet eine rasante Entwicklung statt – einhergehend mit der sprunghaften Entwicklung der Rechentechnik, die eine wesentliche Voraussetzung für Geschwindigkeit und Genauigkeit des Sortierergebnisses ist.

Die Sortiertechnik im Abfallrecycling – gerade auch die Sortierung von Kunststoffen – ist ein faszinierendes Gebiet. Hier wird High-Tech-Computersteuerung mit physikalischen Analysemethoden verbunden, um Kunststoffe unterschiedlicher Zusammensetzung zu trennen und wieder gleichwertig recyceln zu können. Nun gibt es einen neuen Weg, um noch reinere Sortierergebnisse zu erhalten und den Sortierprozess zu optimieren.

Die Firma TOMRA Systems ASA ist einer der führenden Anbieter sowohl von sensorgestützten Sortiertechnologien für Sortier- und Recyclinganlagen als auch von Rücknahmesystemen mit Hauptsitz im norwegischen Asker. 1972 gegründet, konnten inzwischen in über 60 Märkten rund 82 000 Rücknahmesysteme installiert werden mit mehr als 40 Mrd. gesammelten Dosen und Flaschen jährlich. Im Bereich Sortierlösungen finden sich Anlagen in den Sparten Food, Recycling und Mining. Unterschiedlichste Sortierlösungen, jeweils auf das entsprechende Material zugeschnitten, finden sich im Recyclingbereich in über 100 Märkten mit rund 6500 installierten Anlagen. „Das Überdenken der Art und Weise, wie wir Ressourcen verfügbar machen, nutzen, wiederverwenden und optimieren, ist der zum passenden Zeitpunkt eingeschlagene Weg. So beginnt die nächste Revolution.” – aus dieser Erkenntnis leitet Tomra seine Firmenphilosophie ab: „TOMRA strebt an, durch die Entwicklung sensorgestützter Lösungen für eine optimale Ressourcenproduktivität führend in der Ressourcenrevolution zu sein. Die Bereitstellung intelligenter Lösungen zur Optimierung unserer Ressourcen – Beschaffung, Nutzung, Verwaltung, Rückgewinnung, Recycling und Wiederverwendung – ist der Schlüssel zur Ressourcenrevolution.“

TOMRA nutzt KI schon lange, geht seit letztem Jahr aber einen Schritt weiter und setzt auf Sortiermaschinen, die sich der neuartigen Methode der KI namens Deep Learning bedienen. TOMRA führte mit GAIN die erste KI-basierte Sortiersoftware ein und stellte diese neue Technologie auf der Ecomondo 2019 vor. Verfügbar als optionale Erweiterung zu den AUTOSORT-Maschinen wird die GAIN-Technologie die Leistung von sensorgestützten Sortiermaschinen weiter verbessern. Durch den Einsatz von Methoden aus dem Bereich der KI ermöglicht GAIN die Sortierung von zuvor nicht trennbaren Objekten mit hohen Reinheitsgraden ohne die Durchsatzgeschwindigkeit des AUTOSORTs einzuschränken. Philipp Knopp, Produktmanager Recycling erklärt: „Durch die Verknüpfung unserer Sortiertechnologien mit Deep Learning werden unsere AUTOSORT Maschinen noch effektiver. Die GAIN-Technologie wird weiterhin dazu beitragen, Sortieranlagen an neue Abfallströme anzupassen – ein wichtiges Merkmal, welches im Zuge der Entwicklung hin zu einer Kreislaufwirtschaft noch wichtiger werden wird.“

Ein erster Anwendungsfall, für den die GAIN-Technologie trainiert wurde, ist die Erkennung von Silikonkartuschen in PE-Recyclingströmen. Die sowohl gewerblich und als auch im privaten Bau eingesetzten Silikonkartuschen enthalten nach dem Entleeren immer noch Rückstände an Silikon, deshalb müssen die Kartuschen, obwohl sie selbst aus PE bestehen, entfernt werden, um den späteren Extrusionspozess nicht zu stören.

Deshalb wurde die erste von TOMRA auf den Markt gebrachte Version der GAIN-Technologie speziell dafür entwickelt, PE-Silikonkartuschen anhand von Kameradaten aus einem PE-Strom auszusortieren. Anhand von Tausenden von Bildern lernt GAIN die visuellen Merkmalen der in der Sortieraufgabe zu trennenden Objekte. Dafür bedient sich TOMRA der zuvor erwähnten Methode des Deep Learnings. Deep Learning imitiert die Aktivität einer großen Anzahl von Neuronenschichten im menschlichen Gehirn, um komplexe Aufgaben ausführen zu können. So lernt GAIN beim maschinellen Training, wie die künstlichen Neuronen zu verknüpfen und zu gewichten sind, um Objekte zu klassifizieren. Dabei werden dann auch verformte bzw. unvollständige Kartuschen erkannt. Feldversuche ergaben bei einem zweistufigen Prozess, d.h. es kommen zwei Systeme nacheinander zum Einsatz, einen Ausstoß von 99 % der Kartuschen.

Die Zeitschrift recovery hatte die Gelegenheit, sich das neue System einmal näher anzusehen – Dr. Petra Strunk, Chefredakteurin der Zeitschrift recovery, sprach mit dem Technischen Manager Dr. rer. nat. Daniel Bender sowie dem Produktmanager Philipp Knopp über die Anwendungsmöglichkeiten der Künstlichen Intelligenz in Sortiermaschinen.

recovery: Was war der Anstoß zur Entwicklung von GAIN und zur Nutzung der Methoden des Deep Learning?

Dr. Daniel Bender: Es gibt in nahezu allen Recycling-werken Aufgaben, bei denen Menschen die Sortierung vornehmen. Der Mensch kann bestimmte Aufgaben besser lösen als unsere klassischen Sortiermaschinen, weil er ein Verständnis über die zu sortierenden Objekte hat und – sofern diese visuell unterschieden werden können – eine sichere Entscheidung treffen kann, ob ein Gegenstand aussortiert werden muss oder nicht. Allerdings sind das meist Jobs, die keine besonders gute Arbeitsumgebung bieten, sehr anstrengend und z.T. auch gefährlich sein können. Kosten, Geschwindigkeit und Konstanz sind ebenfalls Kriterien, die für eine maschinelle Lösung sprechen. An dieser Stelle wollte TOMRA ansetzen. Im Jahr 2012 zeigten internationale Forschungsergebnisse, dass mittels Deep Learning eine visuelle Objekterkennung mit Genauigkeiten ähnlich denen eines Menschen möglich ist. 2016 begannen wir mit der Entwicklung von GAIN, seit 2018 wurde ein eigenes Team dazu aufgebaut. Durch den Support von TOMRA findet derzeit eine rasante Entwicklung zum Einsatz dieser Technologie in der sensorbasierten Sortierung statt.

recovery: Wie arbeitet das GAIN-Modul im Sortierprozess?

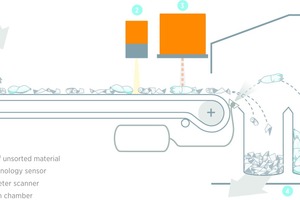

Dr. Daniel Bender: Das AUTOSORT System analy-siert im NIR (Nahinfrarot)-Bereich die Kunststoffe und trennt entsprechend PE-Kunststoffe von restlichen Stoffen. Dabei werden die PE-Kartuschen nicht aussortiert, da sie oberflächlich aus „Gutmaterial“ bestehen. Nun wird ein weiteres sensorbasiertes System – GAIN – implementiert mit einer Kamera welche wie der Mensch Informationen aus dem sichtbaren Spektrum des Lichts verarbeitet. Hardware-technisch ist es ein relativ einfaches System – hier macht die Software den Unterschied. Am Ende werden dann sowohl die vom AUTOSORT als auch vom GAIN-Modul identifizierten unerwünschten Materialien mittels Düsenleisten aussortiert.

recovery: Wird es zukünftig weitere Anwendungsfelder für GAIN geben können?

Dr. Daniel Bender: Ja, es wird weitere Anwendungen geben. Die Faustregel für den Einsatz von Kameras be-sagt, dass alle Objekte, die ein Mensch im Kamerabild unterscheiden kann, auch durch eine sensorbasierte Sortierung mit einem Deep Learning System sortiert werden kann. Jedoch ist der Aufwand des Anlernens von GAIN recht hoch, d.h. für Einzelanwendung sind Methoden des Deep Learnings in ihrer jetzigen Form noch nicht geeignet.

recovery: Wie aufwendig ist die Installation dieses neuen Moduls?

Philipp Knopp: GAIN kann man für die AUTOSORT Maschinen recht einfach innerhalb eines Arbeitstages nachrüsten. Bei der Entwicklung haben wir insbesondere darauf geachtet, dass GAIN ein modulares, flexibles System ist.

recovery: Muss der Anwender besondere Kenntnisse mitbringen?

Philipp Knopp: Nein, er muss ja nichts programmieren. Er erwartet, dass sein Sortierproblem gelöst wird, damit er mit seiner Anlage Geld verdienen kann – und wir bieten ihm die technische Lösung dazu.

recovery: Der After-Sales-Service ist bei solchen High-Tech-Anlagen sicher nicht unwichtig …

Philipp Knopp: Da TOMRA die verwendeten Technologien im eigenen Hause entwickelt und die Anlagen im Unternehmen gefertigt werden, kann auf Kunden-anfragen schnell und zielgerichtet reagiert werden.

recovery: Wie sehen Sie die zukünftige Entwicklung auf dem Gebiet des Deep Learning?

Philipp Knopp: Wir sehen im Deep Learning ein extremes Potential. In jeder erdenklichen Technologie im Recycling sind wir ja zu Hause. Vom Packaging, über Foliensortierung, Holz, Steine, jede Technologie hat ihre Limits, aber die Methode des Deep Learning hat das Potential, die Applikationen zu erweitern, um viel präziser Sortieren zu können.

recovery: Ich danke Ihnen für das interessante Gespräch.