Erfolgsgeschichte eines jungen Unternehmens

Am Anfang stand eine Idee und ein Mann, der mit seinen Erfahrungen und seinen Mitarbeitern die Gelegenheit ergriff und eine Recyclinglücke schloss. Für die entwickelte Lösung gab es sogar den Green Tech Award in Berlin. Aber erst einmal zurück zum Anfang.

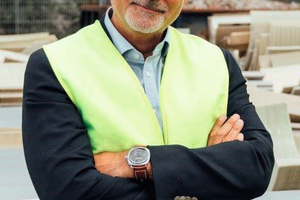

Im November 2014 gründete Frank J. Kroll die neowa GmbH in Lüneburg. Dabei kam ihm die 20jährige Karriere bei Siemens zugute. Er brachte das strategische Wissen, ein gutes berufliches Netzwerk und das Know-how mit, wie Konzerne funktionieren…ein Pluspunkt für spätere Geschäftskontakte. „Ich hatte keinerlei Erfahrung im Bereich Recycling als ich die neowa gründete, was sich im Nachhinein nicht als Nachteil herausgestellt hat, da ich einen unvoreingenommenen Blick auf die Recyclingaufgaben werfen konnte. Ich hatte keine Paradigmen im Kopf“, fasst Kroll, zusammen mit Hans-Dieter Wilcken, Geschäftsführer der neowa/neocomp, die Startphase zusammen. Die Idee hinter der Gründung von neowa war die Marktlücke zum Recycling und der Verwertung von Rotorblättern von Windkraftanlagen zu schließen. Im Hinblick auf das Auslaufen des erneuerbaren Energiegesetzes ein vielversprechendes Geschäftsfeld.

Die Herausforderung bestand jetzt darin, einen Prozess zur Wiederverwertung der ausgedienten Rotorblätter zu finden. Mit Gründung der neowa fanden gleichzeitig Gespräche mit der Nehlsen Gruppe in Bremen statt, und 2015 wurde die Beteiligungsgesellschaft neocomp ins Leben gerufen, in der die neowa gemeinsam mit der Nehlsen Gruppe den Betrieb zur Aufbereitung von Faserverbundabfällen, die zum Großteil aus Rotorblättern von Windkraftanlagen bestehen, realisierte.

Mit Gründung der neocomp ging das Unternehmen Ende 2015 in den Regelbetrieb, d.h. regelmäßiger Input von Abfällen und regelmäßiger Output von sekundären Rohstoffen. Aber wie werden die glasfaserhaltigen Materialien recycelt, und wer nimmt die entstandenen Wertstoffe ab?

„Ohne das unglaubliche vertriebliche und technische Wissen meiner Kolleginnen und Kollegen, wie z.B. meines Betriebsleiters Stefan Groß, hätte das nicht funktioniert“, betont Kroll. „Ich habe mich in der Zeit mehr mit der strategischen und betriebswirtschaftlichen Ausrichtung befasst.“

Die Verwendung von Glasfaserverbunden kann als Rohsandersatz verwendet werden, ist damit eine stoffliche Verwertung und ressourcenschonend. Die Zementindustrie leidet seit Jahren darunter, dass Rohsand knapper wird und sucht nach intelligenten Alternativen. Das war der Grundgedanke und die Triebfeder für die Gründung von neowa. Seit Anfang 2016 liefert das Unternehmen ca. 30 000 t Rohsandersatz an die Zementindustrie. Diese 30 000 t setzen sich zu gleichen Teilen zusammen aus Spuckstoffen geeigneter Qualität aus der Papierindustrie und aufbereiteten Glasfaserverbundwerkstoffen. Das Material ist ein extrem leichtes, fluffiges Material mit großer Oberfläche, wodurch der Abbrand optimiert wird. Dieses Material wird dann im Zementwerk auf den Kalzinator aufgegeben.

Und wie sieht es mit der Verfügbarkeit der benötigten Abfallstoffe aus? „Es gibt Phasen, da wünschten wir uns mehr GFK in den einzelnen Wochen, aber die Frequenz der Unterversorgung wird immer geringer“, erzählt Kroll.

„Wir haben gelernt über die Zeit, dass wir bestimmte Produktionsabfälle, obwohl sie GFK sind, nicht annehmen können, da diese zur Behinderung der Produktion führen. Diese Materialmengen fehlen uns natürlich in der Planung. Die gleichmäßige Zufuhr von Rotorblattbruch aus Rückbau hat allerdings erst in diesem Jahr begonnen. In den vergangenen Jahren haben wir Rotorblattbruch aus Fehlchargen, aus Entwicklungsprojekten etc. bekommen, der begonnene Zulauf aus Rückbau greift dieses Jahr immer kräftiger aufgrund des Inkrafttretens des neuen Energieeinspeisungsgesetzes.“

2017/18 gab es beispielsweise eine große Offshore-Bereinigung, 72 Blätter – fast 25 t GFK pro Blatt – kamen in Bremerhaven an und wurden direkt im Freihafen von der neowa aufbereitet. Das war eines der ganz großen Projekte der jungen Firma.

Ein weiteres Highlight war die Verleihung des Green Tech Awards in Berlin im Jahre 2017 für die Recyclinglösung für Rotorblätter von Windkraftanlagen in einem sogenannten Zero-Waste-Prozess. Insgesamt vier Unternehmen wurden für diese Kategorie nominiert, Epson, Remondis, Veolia…und neocomp. Dabei ist einer der wesentlichen Punkte, dass GFK nicht allein aufbereitet werden kann, das ist vor allem auch durch die Staubbildung ein gefährlicher Prozess. „Die Mischung mit den richtigen Papierströmen ist am Ende die verfahrenstechnische Kompetenz, die wir hier aufgebaut haben“, erklärt Kroll.

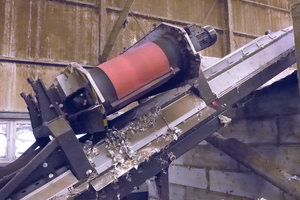

Ein Problem allerdings der GFK Aufbereitung blieb – die sehr fluktuierende Zufuhr von Material. Da wurde es Zeit für die nächste strategische Entscheidung – ein zweites Standbein sollte aufgebaut werden. Und auch diese Erfolgsgeschichte ist das Ergebnis aktiven Vertriebs und umsichtiger verfahrenstechnischer Fragestellungen. Gemeinsam mit der Nehlsen AG hat die neowa den Aufbau und Betrieb einer Reststoffaufbereitungsanlage für Tetrapacks geplant und 2018 realisiert. Gesucht wurde eine geeignete Zerkleinerungsanlage, die dieses Material – zu Ballen gepresste Tetrapacks – energieeffizient schneidet. „Schon vorher konnten wir erste Erfahrungen mit UNTHA-Zerkleinerern bei Kunden sammeln“, berichtet Stefan Groß, Betriebsleiter bei der neocomp. Der glückliche Zufall will es, dass es in Berlin eine UNTHA-Roadshow gibt und neocomp lässt ihr Material testen. Es funktionierte. „Wir wussten, dass ist die richtige Maschine“, so Groß. Tetrapacks stehen als homogenes Material in großen Mengen konstant zur Verfügung. Weitere Tests ergaben, dass der UNTHA-Zerkleinerer XR3000C mobil-e zuverlässig ein sehr gutes Endprodukt bei geringem Materialverschleiß produzierte. Das war der Startschuss für eine neue Aufbereitungslinie. Allerdings stellte sich auch hier die Frage, wer nimmt den aufbereiteten Wertstoff ab. Und wieder wurde man bei einem Zementwerk fündig. Nicht an Rohsand, aber an aluminiumhaltigen Rohstoffen mangelte es einem dänischen Zementwerk. Damit war der Recyclingkreislauf geschlossen und die Produktion konnte beginnen. „neowa wollte Anfang 2018 in Betrieb gehen, allerdings hatten wir viel längere Lieferzeiten und die Frage war, welche der UNTHA-Zerkleinerer würden genau die Bedürfnisse abdecken. Wir haben dann einen Weg gefunden, eine passende Maschine bereitzustellen – auf einer Miet-Kaufbasis, da das Geschäft auf Seiten des Kunden auch erst angelaufen war. Nach Ablauf der Frist war es dann keine Frage, dass die Maschine von der neowa übernommen wurde.“, berichtet Daniel Wresnik aus dem Vertrieb der UNTHA shredding technology GmbH in Österreich. Das Erfolgsrezept war die Symbiose aus dem Geschäftsmodell des Betreibers, der Maschinenverfügbarkeit und der Maschinenkonfiguration. Bei dieser Maschine handelt es sich um ein semimobiles Paket, d.h. die Zerkleinerungsmaschine ist auf einem Kettenfahrwerk montiert, welches mittels eines Benzinstromgenerators bedient und gefahren werden kann. Auf der anderen Seite wird die Anlage vollelektrisch mittels einer externen Energieversorgung betrieben. Das Antriebskonzept für den Zerkleinerungsbetrieb beruht immer auf einem elektro-mechanischem Prinzip – dafür wird eine externe Stromversorgung benötigt, der Vorteil dabei ist neben der Energieeffizienz und hoher Durchsatzleistung eine sehr kompakte und flexible Anlage, gerade auch in Bezug auf den Standort.

Nach dem erfolgreichen Betrieb dieser Linie stellte neowa fest, dass das Material in noch größeren Mengen konstant zur Verfügung steht. Infolgedessen wurde sich nach einem zusätzlichen UNTHA-Zerkleinerer umgeschaut. Und auch da kam eine weitere glückliche Fügung ins Spiel. Das Zementwerk wollte gern noch eine zweite Qualität mit einem höheren kalorischen Anteil geliefert bekommen. Dazu wurden die Abfälle aus dem gelben Sack mit aufbereitet – ein neues Material kam hinzu und musste getestet werden. Gleichzeitig hatte UNTHA ein neues Schneidsystem auf den Markt gebracht und auf der IFAT 2018 vorgestellt: das XC-Schneidsystem. Genau das eignete sich besonders gut, nicht nur zum Zerkleinern der Tetrapacks, sondern auch für die hochkalorischeren Materialien aus dem „Gelben Sack“. Der Durchsatz konnte mit dem neuen UNTHA Zerkleinerer XR3000C mobil-e auf 40 000 t verdoppelt werden. Neben der Vergrößerung der Aufbereitungslinie in Bremen 2019 ging eine zweite Linie für die Aufbereitung von Tetrapacks am Standort in Brake der neowa 2021 in Betrieb. „Diese Weiterentwicklung im Jahre 2018 von UNTHA shredding technology erlaubt eine sehr modulare Zusammenstellung der Maschine, je nach Bedarf und Material, zusammen mit dem neuen Schneidsystem, das wesentlich effektiver und dauerhafter ist. Allerdings reagiert dieses Prinzip sensibler auf größere Störstoffe, was jedoch bei der neocom/neowa zu keinen größeren Vorkommnissen geführt hat. Diese positive Erfahrung mit neowa hat uns auch nochmal bestärkt, dass diese Entwicklung genau der richtige Schritt für UNTHA war“, fasst Daniel Wresnik seine Erfahrungen aus diesem Projekt zusammen. Auch Stefan Groß ist mehr als zufrieden: „Bereits der erste UNTHA-Zerkleinerer, den wir eingesetzt hatten, hat unsere Erwartungen bestens erfüllt. Mit der Investition in weitere zwei Maschinen von UNTHA können wir unsere erfolgreiche Aufbereitungslinie konsequent weiterverfolgen.“