ENGEL zeigt auf der K 2025 ein kompaktes Schäumkonzept mit hoher Materialeinsparung

Wie sich höchste Nachhaltigkeit, wirtschaftliche Produktion und platzsparende Anlagenkonzepte miteinander verbinden lassen, zeigt ENGEL auf der K 2025 mit einer Fertigungslösung für geschäumte technische Bauteile aus 100 Prozent Post-Consumer-Rezyklat. Im Mittelpunkt steht eine vollektrische e-mac 220 Spritzgießmaschine, die auf minimalem Raum dickwandige und stabile Kunststoffteile für die Bauindustrie fertigt, durch die viel Gewicht eingespart werden kann – energieeffizient, präzise geschäumt und vollautomatisiert.

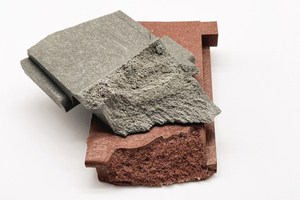

Das Herstellungsprinzip in dieser Produktionszelle von ENGEL eignet sich besonders gut für robuste Komponenten mit möglichst geringem Gewicht und einfachem Handling, beispielsweise für die Substitution von Beton bei Schächten.

Die vollelektrische e-mac Spritzgießmaschine mit 2200 kN Schließkraft nutzt die ENGEL foammelt Technologie, um Bauteile mit Treibmittel zu schäumen. In Verbindung mit einer speziell entwickelten Additivmischung entsteht ein homogener, feinporiger geschäumter Kern. Der Vorteil: geringeres Gewicht bei zugleich erhöhter Stabilität. Mithilfe der ENGEL Spritzgießzelle ergibt sich in der gezeigten Anwendung mit einem Schussgewicht von 538 g eine Gewichtseinsparung von rund 30 %. Gleichzeitig wurde die Schlagfestigkeit des Bauteils um 10 % gesteigert.

Verarbeitet wird ein Post-Consumer-Rezyklat (PCR), das aus dem Gelben Sack stammt, von PreZero gesammelt und von EREMA hochwertig aufbereitet wurde. Für den Schäumprozess kommt eine von Moxietec entwickelte Additiv- und Treibmittelmischung zum Einsatz, kombiniert mit dem Vistamaxx-Additiv von ExxonMobil. Die Zugabe erfolgt über eine gravimetrische Dosierung von Movacolor. Die Moxietec-Formulierung erzeugt eine besonders homogene Verteilung der Schaumstruktur und ist damit speziell für dickwandige Bauteile geeignet, bei denen klassische physikalische Schäumverfahren an ihre Grenzen stoßen.

Für eine homogene Schmelze sorgt eine Standard-Mischschnecke von ENGEL, die speziell für diese Art von Anwendungen ausgelegt und auf ein homogenes Mischverhalten optimiert ist. Zudem kann die Kompressionsentlastung nach dem Dosieren vollständig entfallen, wodurch Einfallstellen Lufteinzug am Bauteil zuverlässig verhindert werden. Ermöglicht wird dies durch eine Ring-Rückstromsperre mit neu entwickelter Geometrie. Bombiert ausgeführte Flügelflächen sorgen für ein nochmals reproduzierbareres und – in Kombination mit der Kurzhubausführung – deutlich schnelleres Schließverhalten.

Die Plastifizierungseinheit dieser Anlage liefert mit iQ melt control eine optimal aufbereitete Schmelze für geschäumte Rezyklate. Das digitale Assistenzsystem iQ melt control analysiert den Plastifizierprozess während der Abmusterung und schlägt optimalen Einstellparameter für Schneckendrehzahl, Gegendruck und Dosierweg vor. Auf diese Weise unterstützt iQ melt control eine konstant hohe Bauteilqualität bei maximaler Materialeffizienz.

Ein Kaltkanalsystem unterstützt das gewünschte Schäumverhalten zusätzlich. Die Zykluszeit auf der vollelektrischen ENGEL e-mac mit dem 2-fach-Werkzeug von Moxietec liegt bei rund 120 s.

Gerade bei dickwandigen Bauteilen wie in dieser Anwendung spielt die Werkzeugtemperierung eine entscheidende Rolle. Die neueste Generation der e-temp Geräte arbeitet bereits mit nur 90°C Wassertemperatur, sodass auf eine separate Heißwasserverschlauchung verzichtet werden kann – das spart zusätzlich Kosten. Das digitale Assistenzsystem iQ flow control überwacht das Temperierverhalten aktiv und regelt es dynamisch. In Kombination mit den e-temp Geräten von ENGEL wird so sichergestellt, dass Temperaturabweichungen sofort erkannt und automatisch ausgeglichen werden. Das Ergebnis ist eine gleichmäßige Abkühlung des gesamten Bauteils – Verzug wird minimiert und die Maßhaltigkeit verbessert. Das System trägt wesentlich zur Prozessstabilität bei und reduziert dank optimaler Durchflussregelung den Energieverbrauch. Hier sind Einsparungen bis 85 % in der Temperierung möglich.

Die gesamte Produktionszelle ist kompakt ausgelegt. Ein Servo-Angusspicker entfernt den Anguss, während ein ENGEL viper 12 Linearroboter das Bauteil entnimmt und auf ein Förderband ablegt – dieses ist platzsparend in das in das Schutzgitter der Maschine integriert. Die Automatisierung ist vollständig in die Steuerung der Spritzgießmaschine eingebunden und reduziert die Zykluszeiten, da iQ motion control die Bewegungsabläufe selbstständig optimiert. Es senkt auch gleichzeitige den Energiebedarf.

ENGEL zeigt mit dieser Anwendung, wie nachhaltige Produktion, moderne Schäumtechnologie und ein intelligentes Zellenlayout mithilfe digitaler Assistenzsysteme wie iQ flow control zu einer wirtschaftlich überzeugenden Gesamtlösung werden. Spritzgießbetriebe profitieren von einem stabilen Prozess für anspruchsvolle Rezyklatanwendungen, der sich ohne großen Platzbedarf zuverlässig in bestehende Produktionsumgebungen integrieren lässt.

Halle 15, Stand B42, C58