Aktuelle weltweite Trends

Metallrecycling verlängert die Reichweite der Ressourcen und nützt der Umwelt. Gleichzeitig ist das Recycling von Metallen wirtschaftlicher als die Primärproduktion. In dem nachfolgenden Beitrag wird dargestellt, welchen Stellenwert das Recycling von Eisen, Aluminium and Kupfer heute bereits hat und welche Länder bzw. Regionen im weltweiten Maßstab führend sind. Daneben wird gezeigt, welches die Herausforderungen sind und wie die derzeitige und künftige Entwicklung verläuft. Verschiedene führende Unternehmen werden dazu näher beleuchtet.

1 Einführung

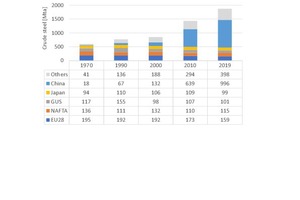

Der weltweite Ressourcenverbrauch ist beängstigend. In Bild 1 ist die weltweite Rohstahlproduktion über die letzten 50 Jahre für die wichtigsten Länder dargestellt. Seit 1970 ist die Produktion um mehr als das 3,1-fache von 601 Millionen Jahrestonnen (Mta) im Jahr 1970 auf 1869 Mta im Jahr 2019 gestiegen. Chinas Anteil an der Rohstahlproduktion ist dabei von 3,0 % auf 53,3 % gewachsen, während der Anteil von Europa (EU28) von 32,4 % auf 8,5 % gefallen ist. Zu den Verlierern zählen ebenfalls die NAFTA-Staaten (1970: 22,6 %, 2019: 6,2 %), die GUS-Staaten (19,4 % bzw. 5,4 %) sowie Japan (15,7 % bzw. 5,3 %). Der Anteil der sonstigen Länder, die Indien, Brasilien, die Türkei und weitere Länder beinhalten, ist in dem Zeitraum von 6,9 % auf 21,3 % gewachsen.

Laut dem BIR (Bureau of International Recycling) wurden 2019 etwa 630 Mta Eisenschrott weltweit recycelt, wobei insgesamt 950 Mta an CO2 Emissionen im Vergleich zur entsprechenden Rohstahlerzeugung aus Eisenerz eingespart wurden [1]. Infolge der signifikanten Energieeinsparungen von ca. 72 % für die Verwendung von Eisenschrott anstelle von Eisenerz wird ein massiver Beitrag für den Klimaschutz geleistet. Die Kalkulationen gehen davon aus, dass von den 630 Mta Eisenschrott etwa 37 Mta (6 %) auf die Rohstahlerzeugung durch Hochöfen (BOF Route) erfolgt, der Löwenanteil von 523 Mta (83 %) entfällt auf das Elektrostahlverfahren (EF Route) und ein weiterer Anteil von etwa 70 Mta (11 %) entfällt auf Gießereien. Das Recycling von Eisenschrott gilt als Musterbeispiel für das Schließen von Stoffkreisläufen.

Bei dem Metallrecycling geht es aber nicht nur um die Stahlindustrie. Neben Stahl können alle Metalle beliebig oft genutzt, aufbereitet, geschmolzen und wiederverwertet werden. Beim Metallrecycling unterscheidet man Eisen (Fe-Metalle) und Nichteisen (NE). Fe-Metalle haben Eisen als Hauptbestandteil. Nichteisenmetalle enthalten kein Eisen (Fe) und bestehen z.B. aus Aluminium, Kupfer, Blei, Zink, Nickel, Kobalt, Chrom oder anderen Spezial- und Edelmetallen. Ein wichtiger Schritt im Metallrecycling ist daher zunächst eine Sortentrennung in Fe- und NE-Metalle. Hierfür existieren eine Reihe von Verfahren wie z.B. die Magnetabscheidung. Fe-Metalle weisen magnetische Eigenschaften aus, NE-Metalle dagegen nicht.

2 Eisenschrott

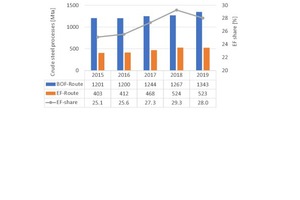

Das Recycling von Eisenschrott hat eine lange Tradition (Bild 2). Mit der steigenden weltweiten Rohstahlproduktion sind über die Jahre auch die Recyclingmengen sowie die Kapazitäten für Elektrostahlverfahren (EF) angewachsen. Eisenschrott wird dort direkt eingeschmolzen. Man erkennt, dass sowohl die Rohstahlerzeugung aus den Hochofenverfahren (BOF) als auch die aus den EF-Verfahren in den letzten Jahren angewachsen sind (Bild 3). Der Anteil der EF-Verfahren ist dabei von 25,1 % im Jahr 2015 auf 29,3 % im Jahr 2018 gestiegen. 2019 fiel der EF-Anteil. Dies hängt in erster Linie mit dem hohen Zuwachs der Rohstahlproduktion in China zusammen, die mit etwa 21 % deutlich niedrigere EF-Anteile und damit niedrigere Anteile von Eisenschrott in der Produktion von Rohstahl gegenüber dem Weltdurchschnitt aufweist.

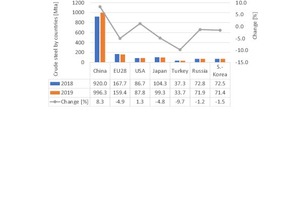

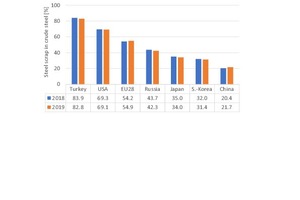

In Bild 4 sind die Rohstahlerzeugungen wichtiger Produktionsländer für die Jahre 2018 und 2019 mit den prozentualen Veränderungen dargestellt [2]. China konnte seine Rohstahlerzeugung um 8,3 % auf einen Weltanteil von 53,3 % nach 51,4 % im Jahr 2018 steigern. Die Produktion der EU28 ist um -4,9 % auf einen Weltanteil vom 8,5 % nach 9,4 % im Jahr 2018 gefallen. Die USA konnten ihre Produktion leicht um 1,4 % auf einen Weltanteil von 4,7 % steigern, haben aber bei dem Weltanteil 0,1 % Punkte eingebüßt. Bild 5 zeigt, wie sich für diese Länder die Eisenschrottanteile in der Rohstahlproduktion von 2018 auf 2019 geändert haben. Die EU28 liegt mit einem Eisenschrottanteil von etwa 55 % im Mittelfeld. Immerhin konnte der Anteil von 54,2 % auf 54,9 % im Jahr 2019 gesteigert werden. Auf höchste Anteile kommen die Türkei und die USA, auf niedrigste Anteile kommen Japan, Südkorea und China.

Der internationale Handel mit Eisenschrott bewegt sich in den letzten Jahren auf einem nahezu gleichbleibenden Niveau in Höhe von 90 bis 110 Mta. 2019 lag der Wert bei 100 Mta. Die wichtigsten Exportländer (Daten 2019) sind die EU28 mit 21,8 Mta, gefolgt von den USA (17,7 Mta), Japan (7,7 Mta), Kanada (4,4 Mta), Russland (4,1 Mta) und Australien (2,3 Mta). Die wichtigsten Importländer sind die Türkei mit 18,9 Mta, gefolgt von Indien (7,1 Mta), S.-Korea (6,5 Mta), die USA (4,3 Mta), Pakistan (4,3 Mta), Taiwan (3,5 Mta) und die EU28 (2,9 Mta). Interessant sind auch die hohen Anteile von Eisenschrott in der Gießereiproduktion. Den letzten Zahlen von BIR für 2018 zufolge entfiel von der weltweiten Gießereiproduktion in Höhe von 90,0 Mta ein Anteil von 82,6 % bzw. 74,4 Mta auf Eisenschrott. Davon wurde ein Anteil in Höhe von 61,9 % extern zugekauft.

Rund 84 % des jemals weltweit produzierten Stahls ist aufgrund seiner Langlebigkeit und des fortwährenden Recyclings immer noch im Einsatz. 1 t Stahlschrott (Kohlenstoffstahl) spart durchschnittlich 1,67 t CO2, 1 t Edelstahlschrott spart sogar 4,3 t CO2. Das Recycling hat aber auch seine Grenzen, und um weitergehende CO2-Einsparungen in der Stahlproduktion zu erzielen, sind andere Maßnahmen nötig. Die Stahlindustrie steht vor einer Transformation, d.h. einer Umstellung der Produktion auf CO2-arme und CO2-freie Verfahren. In der klimaneutralen Stahlproduktion können künftig je t eingesetzten klimaneutralen Wasserstoffs 26 t CO2-Emissionen eingespart werden. Bis dahin ist aber noch ein langer Weg und die dazu nötigen Entscheidungen und Technologieinvestitionen sind zu treffen.

ArcelorMittal, das führende Unternehmen der Stahlindustrie, hat 2019 eine Gesamtmenge von 89,8 Mta Rohstahl produziert. Dazu wurden 26,2 Mta Eisenschrott und 115 Mta Eisenerz eingesetzt. Auf Europa entfiel eine Rohstahlmenge von 42,35 Mta (47 % der Produktion von ArcelorMittal). Bis 2030 will man in Europa 30 % CO2-Emissionen einsparen, 2050 will man CO2-Klimaneutral produzieren. Dazu sind eine Menge von neuen Entwicklungen eingeleitet. In Gent in Belgien ist der wohl modernste Hochofen der Welt in Betrieb gegangen (Bild 6). Dort sollen in einer Demonstrationsanlage die Hochofenabgase in Bioethanol konvertiert werden. ArcelorMittal ist der erste Stahlhersteller, der über ein Zertifizierungssystem aus CO2-Einsparungen bereits ab Ende 2020 „grünen Stahl“ anbietet.

3 Aluminiumschrott

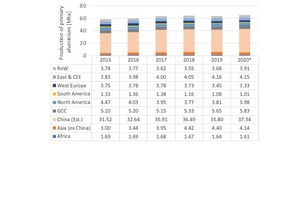

In den letzten zehn Jahren hat sich die globale Primäraluminiumindustrie grundlegend verändert – insbesondere, weil China seinen Marktanteil bis Ende 2020 auf etwa 57 % der weltweiten Schmelzkapazität ausbauen konnte. Bild 7 zeigt die Entwicklung der Primäraluminiumproduktion nach Regionen. Primäraluminium wird aus Tonerde mittels Schmelzfluss-elektrolyse gewonnen. Die weltweite Produktion hat von 58,5 Mta im Jahr 2015 auf 65,3 Mta nach vorläufigen Zahlen für 2020 zugenommen. Die Golfstaaten (GCC) kommen mit 5,8 Mta im Jahr 2020 bzw. 8,9 % auf den zweitgrößten Anteil hinter China. Der Anteil von Westeuropa liegt nur noch bei 5,1 %, weil die Primärproduktion von 3,75 Mta Aluminium auf 3,33 Mta abgenommen hat. In Nordamerika hat die Produktion von 4,47 Mta auf 3,98 Mta abgenommen.

Interessant ist, wenn man sich im Vergleich zur Primärproduktion die Zahlen der Sekundärproduktion von Aluminium anschaut. Sekundäraluminium wird durch Umschmelzen von Aluminiumschrott erzeugt, der als Neuschrott aus der Aluminiumproduktion stammt oder als Altschrott aus dem Recycling von gebrauchtem Aluminium kommt (Bild 8). Die Zahlen dazu variieren teilweise sehr stark je nach Quelle. Hier werden Zahlen vom International Aluminium Institute (IAI) bzw. von World Aluminium verwendet (Bild 9). Danach wurden nach letzten aktuellen Zahlen aus dem Jahr 2018 insgesamt 32,6 Mta Aluminiumschrott verwendet, 12,7 Mta davon sind Neuschrott und 19,9 Mta sind Altschrott. Nordamerika und Europa kommen dabei auf hohe weltweite Anteile von 21 % bzw. 18 % bei dem verwendeten Aluminiumschrott.

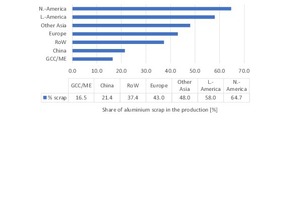

Der Aluminiumschrottanteil ergibt sich aus dem Verhältnis von Primär- und Sekundärproduktion (Bild 10). In den Marktzahlen für 2018 ist Amerika bei dem Schrottanteil deutlich führend. In Nordamerika liegt der Anteil bei 65 %, in Lateinamerika bei 58 %, d.h. dort wird deutlich mehr Aluminium in der Sekundär- als in der Primärproduktion erzeugt. In Europa liegt der Anteil der Sekundärproduktion nur bei etwa 43 %, in China nur bei 21,4 %, im Mittleren Osten bzw. den Golfstatten unterhalb von 17 %. Weltweit ergibt sich ein Anteil des Aluminiumschrottes von 34 % an der Aluminiumproduktion. Diese Zahlen lassen allerdings nicht darauf schließen, welche Mengen an Aluminiumschrott in diesen Regionen gesammelt wurden.

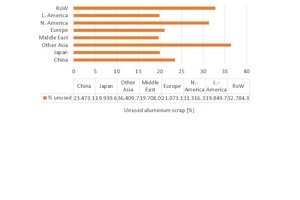

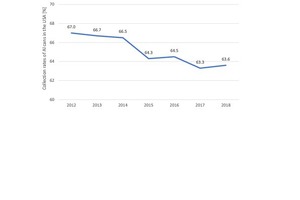

Über die nicht gesammelten bzw. ungenutzten Mengen an Altschrott gibt Bild 11 Auskunft. Gemäß IAI wurden 2018 von den insgesamt 27,1 Mta an Altschrott 19,9 Mta als Sekundäraluminium recycelt, 7,2 Mta waren ungenutzt und gingen auf Deponien oder in die Müllverbrennung. Die geringsten Anteile an ungenutzten Altschrott haben demnach Lateinamerika und Japan mit knapp 20 %, Europa kommt auf 21 %, China auf 23,5 %. Nordamerika liegt mit 31 % bei den Regionen mit dem höchsten Anteil ungenutzten Altschrotts. Dies wird auch an den Sammelraten für Aluminium-Getränkedosen in den USA deutlich (Bild 12). Wie man sieht, haben sich die Sammelraten der Aluminiumdosen in den letzten Jahren in den USA immer weiter verringert und liegen jetzt bei unter 65 %.

Die Primärproduktion von Aluminium ist etwa 10 Mal so energieintensiv wie die Sekundärproduktion. Deshalb werden in vielen Ländern hohe Erwartungshaltungen an weitere Einsparungen geknüpft. In der EU will man bis 2030 bereits ein vollständiges Recycling erreichen. Bei Autoteilen und Bauprodukten wie Fenstern und Türen hat man bereits eine Sammelrate von 90 % erreicht, bei Getränkedosen 75 %. Schätzungen gehen davon aus, dass Aluminium-Altschrott in der EU von 3,6 Mta im Jahr 2019 auf 6,6 Mta in 2030 und 8,6 Mta in 2050 wachsen wird. 2050 sollen 50 % des Aluminiumbedarfs durch Altschrott gedeckt werden. Aluminiumrecycling soll bis dahin die CO2-Emissionen um 39 Mta verringern, was einer weiteren Verringerung der CO2-Emissionen der Aluminiumproduktion um 46 % gegenüber heute bedeutet.

Norsk Hydro, Europas führender Aluminiumproduzent mit einer Produktionsmenge von 2,09 Mta im Jahr 2020, hat eine Kapazität für Aluminium-Alt- und -Neuschrott in Höhe von 2,6 Mta. 2020 wurden etwa 1,25 Mta Aluminiumschrott recycelt, davon etwa 85 % Neuschrott aus der eigenen Produktion und von anderen Unternehmen. Für den Markt werden zwei grüne Produkte angeboten. Für das Produkt REDUXA, welches im Werk Karmoy (Bild 13) produziert wird, wird ausschließlich Hydrostrom verwendet mit CO2-Emissionen von lediglich 4 t CO2/t Primäraluminium. Bei dem Produkt CIRCAL75 handelt es sich um mindestens 75 % recyceltes Aluminium aus Altschrott im Endprodukt. Norsk Hydro will bis 2025 die Mengen an recyceltem Altschrott von 0,09 Mta auf 0,6 Mta steigern.

4 Kupferschrott

Gemäß der International Copper Association (ICA) und Modellbetrachtungen der Fraunhofer ISI-Gesellschaft waren im Jahr 2018 von den seit 1900 weltweit in den Verkehr gebrachten Kupfermengen geschätzt 450 Mio. t Kupfer noch in Gebrauch. 70 % davon entfallen allein auf Produkte der Energie-, Elektrotechnik und Kommunikationstechnik. 2018 wurden insgesamt etwa 12,9 Mta Kupfer entsorgt (Bild 14). Dagegen stehen 29,3 Mta Neu-Kupfer aus der Kupferverhüttung. In die Kupferverhüttung gingen 8,53 Mta Kupferschrott, 3,99 Mta davon betreffen recyceltes Kupfer und 4,54 Mta betreffen Kupferschrott aus der Kupferneuproduktion, der direkt wieder eingeschmolzen wird. Mit diesen Daten ergibt sich für die Kupferproduktion im Jahr 2018 eine Recycling-Input-Rate (RIR) von lediglich 29,0 % sowie eine End-of-Life (EOL)-Recyclingrate in Höhe von 30,9 %.

Für das Jahr 2019 lag nach Erhebungen der International Copper Study Group (ICSG) der Anteil des Kupferschrottes aus der Neuproduktion, der direkt der Schmelze zugeführt wird, bei 5,2 Mta. Der Kupferanteil des recycelten (EOL)-Kupferschrottes lag bei 3,3 Mta. Diese Menge wurde direkt der Raffination zugeführt. Somit wurden 2019 weltweit insgesamt etwa 8,5 Mta Kupferschrott verwendet. Mit einer Menge von 24,5 Mta aus der Kupferaffination läge die Recycling-Input-Rate im Jahr 2019 bei 28,6 %, Im Vergleich dazu lag der RIR-Wert im Jahr 2006 noch bei 36 %. Das bedeutet, dass die Recyclingraten in den letzten Jahren deutlich abgenommen haben, obwohl die Verbände betonen, dass recyceltes Kupfer bis zu 85 % Energie gegenüber der Primärproduktion spart. Nach ersten Zahlen der ICSG sind die Recyclingraten im Jahr 2020 infolge der Pandemie weiter rückläufig.

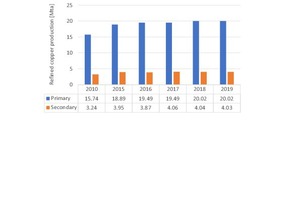

Diese Zahlen spiegeln sich teilweise in den Zahlen der weltweiten Raffinerieproduktion von Kupfer wider. In Bild 15 sind die weitweiten Zahlen der Primär- und Sekundärproduktion seit 2016 dargestellt. Laut der Definition enthält die Sekundärproduktion den Kupferschrott und die Primärproduktion Kupferkonzentrat aus dem Mining. In der Praxis gibt es hier aber Überschneidungen, da verschiedene Produkte wie Blister, Schwarz- und Anodenkupfer nicht direkt zugeordnet werden können. Über die letzten 10 Jahre ist die Kupfer-Primärproduktion von 15,7 Mta auf 20,0 Mta gewachsen, während die Sekundärproduktion von 3,2 Mta auf 4,0 Mta gestiegen ist. Das Verhältnis der beiden Produktionsmengen ist dabei in etwa konstant geblieben mit einem Sekundärkupferanteil von ca. 17 % und einer leicht abnehmenden Tendenz.

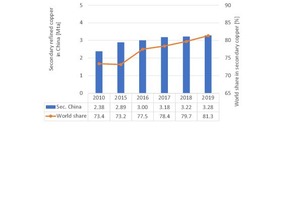

Interessant wird es, wenn man für den gleichen Zeitraum die Sekundärkupferproduktion in China betrachtet (Bild 16). Diese ist in dem Zeitraum von 2010 auf 2019 von 2,4 Mta auf 3,3 Mta gestiegen [3]. Sekundärkupfer macht damit in China im Jahr 2019 einen Anteil von 34 % an der Raffinadeproduktion aus. Der Anteil von China an der weltweiten Sekundärproduktion aus Bild 15 ist dabei von 73,4 % auf 81,3 % gestiegen. 2019 wurden 2,2 Mta Kupfer in China selbst recycelt, 1,49 Mta wurden importiert, wovon 1,1 Mta verwendet wurden. Für 2020 wird ein Anstieg der Recyclingmengen um 1,5 % prognostiziert. Im Jahr 2025 will man in China eine Menge von 4,35 Mta Kupferschrott recyceln, davon 3,0 Mta aus Mengen in China und 1,35 Mta aus importiertem Schrott.

In Bild 17 ist dargestellt, wie sich der Verbrauch für Raffinadekupfer bis zum Jahr 2025 in den wichtigsten Weltregionen verändern wird. In der Prognose von Wood Mackenzie geht man davon aus, dass nach einem Einbruch im weltweiten Verbrauch in Höhe von etwa 0,79 Mta im Jahr 2020 eine Erholung um +0,66 Mta im Jahr 2021 ergibt. 2022 wird der Verbrauch um 0,9 Mta steigen, bis 2025 kühlt sich der Verbrauchsanstieg wieder leicht ab. Die gesättigten Märkte in Europa, Amerika und Asien weisen die größten Einbußen im Jahr 2020 auf, zeigen danach aber auch wieder der größten Anstiege. Als Grund für die hohen Anstiege im Kupferverbrauch in den gesättigten Märkten werden die hohen Zuwächse im Kupferverbrauch für grüne Energietechnologien (Wind- und Solarenergie) als auch die Zuwächse bei den Elektromobilen gesehen.

Der Aurubis-Konzern in Hamburg gilt als führender weltweiter Anbieter und Recycler von Kupfer und anderen Nichteisenmetallen. 2020 hat das Unternehmen die Metallo Groupo Holding in Belgien (Bild 18) übernommen und kann somit seinen Produktionsverbund mit Hüttenwerken in Hamburg und Lünen in Deutschland, Pirdop in Bulgarien sowie Beerse und Olen in Belgien mit dem Reycling von Zinn, Blei, Nickel und Zink neben Kupfer ausbauen. Im Geschäftsjahr 2019/20 wurde in der Gruppe ein Kupferkonzentratdurchsatz von 2,38 Mta nach 2,23 Mta im Geschäftsjahr 2018/19 und 2,52 Mta im Geschäftsjahr 2017/18 erzielt. Die Mengen an verarbeitetem Kupferschrott und Blister sind leicht rückläufig und betrugen 2019/20 insgesamt 0,37 Mta, nach 0,44 Mta im Geschäftsjahr 2018/19 und 0,41 Mta im Geschäftsjahr 2017/18.

5 Marktausblick

Teilweise sind die Zahlen für das Recycling von Metallen ernüchternd. Dazu genügt es, sich den aktuellen Stand bei Aluminium und Kupfer anzuschauen. Von einer Kreislaufwirtschaft sind wir derzeit weit entfernt. Zukünftig werden die zu entsorgenden Metallmengen erheblich zunehmen, die Probleme werden daher eher wachsen. Schätzungen gehen davon aus, dass beispielsweise der Elektro- und Elektronikschrott (WEEE) von derzeit etwa 50 Mta bis zum Jahr 2050 auf etwa 120 Mta anwachsen wird. Derzeit werden bereits in Europa mit 12,3 Mta die zweitmeisten Mengen dieses Schrottes nach Asien mit 18,2 Mta jährlich entsorgt. Würde man diesen Schrott verständig recyceln, könnte man etwa 0,33 Mta Kupfer und 31 t Gold daraus gewinnen. Die Sammelrate liegt gemäß EUROSTAT für das Jahr 2017 in den verschiedenen Ländern der EU aber großenteils erst bei 40 bis 60 %.